チタンの特性と研磨方法――鏡面仕上げを安定させるために

投稿日: 2025-11-10

チタンは、アルミに次ぐ軽金属の代表格です。身近さではアルミに及ばないものの、軽さ・強さ・耐食性・生体適合性が求められる要所で選ばれる素材です。

一方で、アルミとは性質が異なり、熱がこもりやすくムラも出やすいという特徴があるため、仕上げには工夫が必要です。

とくに、下地処理や研磨方法の選び方が仕上がりを左右します。

本記事では、チタンの基礎と用途を確認したうえで、バフ研磨・バレル研磨・電解研磨・鏡面ショット加工(SMAP)の特徴を整理し、鏡面仕上げを安定させるための考え方を解説します。

さらに、SMAPを用いたチタン研磨での課題解決を紹介します。

チタンのメリット

チタンを理解するうえで欠かせないのが、その物性です。ここでは代表的な特徴を整理します。

- 高強度×軽量

- 比強度が高く、構造部材として「重量当たりの性能」に優れます。

軽さを保ちながら必要強度を確保できるのが大きな魅力です。 - 耐食性

- 表面に緻密な酸化被膜(不動態膜)が自然形成され、海水や薬液などの過酷環境でも錆びにくい特性があります。

- 生体適合性

- 金属アレルギーを起こしにくく、皮膚・組織との親和性が高いため、歯科インプラントやウェアラブル機器にも適します。

これらの性質は、日常生活から産業分野まで幅広い応用を可能にしています。次の節では、実際にどのような分野でその力が発揮されているのかを見ていきます。

チタンはどこで活きる?

軽量・高強度・耐食性・生体適合性という4拍子がそろうチタンは、身近な製品から最先端の分野まで幅広く活用されています。

- 航空機/宇宙

- 機体構造材、エンジンの高温部品(コンプレッサー周辺など)に採用されています。

アルミでは耐熱性が不足し、ニッケル合金では重量が超過するようなすき間領域でチタンが活躍します。

実際、日本経済新聞は「チタン中間原料の輸出が過去最高ペースで進んでおり、日本製の高品質なスポンジチタンは主に航空機向けに使われている」と報じています(日本経済新聞 2025年9月27日朝刊)。 - 医療機器/インプラント

- 生体適合性が高く、金属アレルギーを起こしにくいのがチタンが採用される最大の理由です。

人工関節、歯科インプラントなどで定番素材です。比重が小さく軽いため、装着後の負担も軽減できます。

皮膚に触れる器具やウェアラブルにも適しています。 - 自動車

- 量産車ではコスト優位なアルミが主役ですが、レース車両やハイパフォーマンス領域ではチタンが選ばれます。

エキゾースト(排気システム)、バルブなどで軽量・耐熱・耐食のメリットが効き、加減速レスポンスや耐久性に寄与します。 - 化学プラント/海水設備

- チタンは塩化物イオン環境での耐食性に優れ、熱交換器・配管・海水淡水化設備などに採用されています。

腐食トラブルによる停止リスクやメンテナンス頻度を下げ、ライフサイクルコストを抑制します。 - スポーツ・アウトドア

- チタンは、高剛性と軽量のバランスがよく、自転車フレーム、ゴルフクラブ、登山用品などに利用されます。

また、汗や雨といった環境でも腐食しにくいため、ハードな使用環境でも長期間性能を維持できるのが強みです。 - 腕時計・ウェアラブル

- チタンは軽く、肌当たりがやさしいうえにアレルギーリスクも低く、身につける製品に最適な素材です。

さらに、表面仕上げの自由度が高く、マットな質感から鏡面仕上げまで幅広いデザイン表現が可能です。

軽さと肌への親和性、そして高いデザイン性を両立できることから、腕時計やウェアラブル機器に多く採用されています。

アルミ普及とチタン限定利用の背景

軽量な金属としてはチタンの他に、アルミが広く使用されます。

アルミに比べチタンは精錬が難しく原料段階から高価で、さらに加工も難しいため歩留まりが上がりにくいという課題があります。

アルミは安価で入手・加工しやすく大量に使用されますが、チタンは高い強度と耐食性が必要な場面に限定的に投入される傾向があります。

アルミ素材の研磨に関する基礎知識や鏡面仕上げ技術の詳細については、

「アルミ研磨ガイド|基礎知識や鏡面仕上げの注目技術を解説」をご覧ください。

アルミとチタンの選択が難しいことが分かる一例が、iPhoneシリーズの素材変更です。

iPhone 16では、無印モデルにアルミニウム合金、Proモデルにチタン合金が採用されました。

しかし、翌年のiPhone 17ではProモデルでもアルミニウムが採用されたのです。

これはチタンが熱を逃がしにくく、AI処理などで発熱の大きい最新チップとの相性が悪かったためだと報じられています(Newsweek日本版 2025年9月25日)。

実際、発売直後からiPhone17 Proは「傷がつきやすい」との指摘も相次ぎ、素材選定の難しさが浮き彫りになりました。

つまりチタンは、素材として優れた特性を持ちながらも、加工面では工夫が欠かせない金属です。

次に、そうしたチタンの性質が研磨にどう影響するのかを整理していきます。

チタン研磨の主な方法と特徴(鏡面に絞った使い分け)

チタンの鏡面仕上げには、用途や形状に応じて複数の研磨法が使われます。

チタンは熱をためやすく、わずかな温度上昇でも変色やただれが生じやすいため、仕上げでは軽負荷で均一に整えることが重要です。

どの研磨方法をどの工程にどう使うかが、鏡面の品質を大きく左右します。

バフ研磨 ―最適な下地づくりから強い光沢研磨

バフ研磨は鏡面研磨における代表的な方法で、短時間で強い光沢や、繊細な輝きも実現できる点に強みがあります。

一方でチタンは熱が逃げにくく、押し当てが強く連続時間が長くなると焼け・変色・ただれが起きやすいです。

硬化層が出ると番手を戻して削り落とさなければならず、余計な工程や時間がかかります。

下地をしっかり整えて、仕上げは短時間・軽負荷で熱をかけずに光沢を出す。これが、バフ研磨を活かす基本です。

バフ研磨

バレル研磨 ― 小物量産のならし

多数個の小物を一括・均一に処理でき、ロット間の品質を揃えやすいのがバレル研磨の強みです。

全体を平均化する性質があるため、角がやや丸くなりやすい点には注意が必要です。

チタンは熱がこもりやすく、過熱によって変色しやすい材料です。

そのため、対策としては低速での長時間処理が基本となります。

バレル研磨

バレル用研磨材 BM(ブライトメディア)シリーズについて

バレル研磨では、研磨対象とともに研磨材(メディア)をバレル内に投入することが欠かせません。

東洋研磨材工業の BM(ブライトメディア)シリーズは、環境に配慮した植物素材に超光沢研磨微粉を特殊コーティングした、乾式バレル用の仕上げメディアです。

切削工具のホーニングや、コーティング前後のならし・艶出し、貴金属の最終仕上げなど、均一で高品位な光沢を短時間で得たい用途に適しています。

BMメディア

電解研磨 ― 届きにくい部位をならす

電解研磨は、内面や複雑形状にも作用が届きやすく、バリ取りや表面の平滑化に適した表面処理です。

凸部が優先的に溶解することで、傷や加工変質層を除去し、光沢と均一感を得ることができます。

チタンの場合、表面に強固な不動態膜が形成されるため、電解研磨の条件設定は難しく、フッ素系などの強力な電解液が必要になります。

これらの管理も容易ではありませんが、条件を整えれば、非接触で内面まで処理できる電解研磨は、難加工材であるチタンにとって有効な研磨方法です。

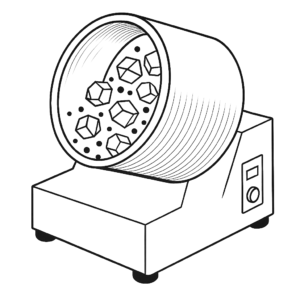

SMAP研磨 ― チタンに適した鏡面ショット加工

SMAP研磨は、インペラ(回転翼)での遠心力を用いて大量の微細メディアを衝突させ、表面を塑性変形によって鏡面化する研磨法です。

チタンとの相性がよく、硬い材質ほど艶が立ちやすい特徴があります。

下地の荒れや加工痕は、あらかじめ切削などで整えておく必要がありますが、条件を合わせれば短時間で光沢が得られます。

メディアにはSiCやダイヤモンドなどが使われ、特にダイヤ系は鏡面仕上げの立ち上がりが速く高品位な艶を実現します。

ただしコストは高めです。最終仕上げでない場合やコスト重視の工程では、SiCの選択が適しています。

小物や微細部品など、バフ研磨が苦手とする領域をカバーできる方法です。

チタン研磨の課題

チタンは軽量で強度と耐食性に優れる一方、研磨工程では扱いの難しい金属です。

熱や圧力に敏感で、均一な鏡面を得るには前工程からの段取りが重要になります。

ここでは、チタン研磨で特に注意すべき代表的な課題を整理します。

酸化膜・変色

チタンは熱伝導率が低いため、バフや高速工具で局所的に温度が上がりやすい素材です。

結果として、表面が焼けて変色する、あるいは溶けて再凝固した“ただれ”状の硬化層が生じることがあります。

熱履歴を極力与えないこと、与えた場合は番手を戻して層ごと除去することが不可欠です。

均一仕上げの難しさ

鏡面の評価は“最も明るい点”ではなく面としての均一さで決まります。

チタンは下地の筋・加工ひずみ・材質差が見え方に直結し、最終段だけでは帳尻を合わせにくい金属です。

例えば、バフ研磨では押し当ての差からうねりが生じたり、電解研磨では材質差から溶解ムラが残ったりします。

つまり、チタンの加工では最後の工程に「直し」を残さない設計が必要です。

高コスト化

チタンそのものが比較的高価ではあるものの、チタン加工はやり直しが高くつくのが実態です。

熱ダメージやムラを出してしまうと、前工程へ巻き戻しになり、工数と納期が一気に膨らみます。

逆に、前加工で面を決め切る/最終は軽負荷で整えるという流れを守れば、リスク要因が減り、総コストも安定します。

SMAP研磨による課題解決

チタンの研磨で問題となる熱変色や均一性のムラに対し、SMAP研磨は低温・低圧で金属表層をならすことができます。

化学液を使わず、誰が扱っても安定した光沢を得られるのが特長です。

熱履歴が小さい

投射エネルギーと接触時間が小さいため、焼け・変色・ただれといった熱起因欠陥を避けやすいのが最大の利点です。

バフで属人的になりがちな“当てすぎ・当てムラ”の影響を受けにくく、デザイン面を低温で均一に整えることができます。

チタンの“熱が逃げない”弱点に対する有効な解決策となります。

表層への短時間集中投射による凹凸均一化

SMAPは、微細メディアを低圧・低温で投射し、ごく浅い表層を穏やかに塑性流動させてならします。

切削痕やブラスト目などの微小な凹凸を平均化でき、微細キズの“見え方”を抑制。

電解研磨で現れやすいムラや、バフ研磨後の微妙な映り込みムラの収束にも有効です。

コスト面での効果

属人性を排した安定したプロセスと、低温・短時間処理による再加工リスクの低減により、工程全体の効率化とコスト安定化を実現します。

前工程の仕上げを活かしたまま最終光沢を短時間で得られるため、総作業時間の削減にもつながります。

SMAP研磨の付加的な特徴

SMAPは密閉型チャンバー内でメディアを単一方向に投射する構造を採用しており、粉じんの発生と飛散を最小限に抑えます。

発生源そのものを制御する設計によって、作業環境を清潔に保ちつつ粉じん爆発リスクを低減し、安定した処理を実現します。

さらに薬液を用いない乾式方式のため、廃液処理や洗浄工程が不要で、環境負荷を抑えながら高品質な仕上げが可能です。

SMAP研磨

チタン研磨でお困りの方へ

チタンの研磨は、素材や形状によって課題が大きく変わります。

東洋研磨材工業では、SMAP研磨を実際に試していただけるよう、初回は無償でテスト加工を体験していただけます。

「焼けやピンホールが消えにくい」「艶が揃わない」といった課題をお持ちの方は、図面などのワーク情報や目標とする仕上がり(Ra、意匠面の基準など)をお伝えください。

それらを踏まえお客様と一緒にSMAPのテスト加工を行うことで、前後工程の見直しも含めた課題解決のご提案をさせて頂きます。

チタンナット 左:未研磨 右:マドラー式研磨機での研磨後

マドラー式研磨機「STIRREL」は、当社が取り扱う自動研磨装置です。バレル研磨機で生じやすい欠点を抑えながら、安定した研磨を自動で実現します。

研磨加工に関するお悩みは東洋研磨材工業にご相談下さい

東洋研磨材工業は研磨機・研磨材の総合商社です。本社1階にテクニカルセンターを備え、最適な研磨方法のご提案、材質・用途に合わせた研磨材の選定、更には鏡面研磨機SMAPを始めとした研磨機の販売などを行っています。

研磨加工に関するお悩みは是非一度、東洋研磨材工業にご相談下さい。