表面粗さの基礎知識|Ra・Rzの違いと研磨工程での考え方をわかりやすく解説

投稿日: 2025-12-15

金属部品や樹脂部品の加工現場では、「表面粗さが図面どおりに出ない」「研磨しても光沢が出ない」「Raは合っているのに見た目が悪い」といった悩みがよく発生します。

実は、表面粗さは研磨だけで決まるわけではなく、切削・前処理・中仕上げといった前工程と研磨工程が“どの順序で、どこまで仕上げるか”によって大きく変わります。

本記事では、表面粗さと研磨の関係をわかりやすく整理し、RaとRzをどう設計すべきか、どの研磨方法が適しているのか、なぜ粗さが安定しないのかを実務目線で解説します。

表面粗さとは?Ra/Rzで見る表面状態と機能性

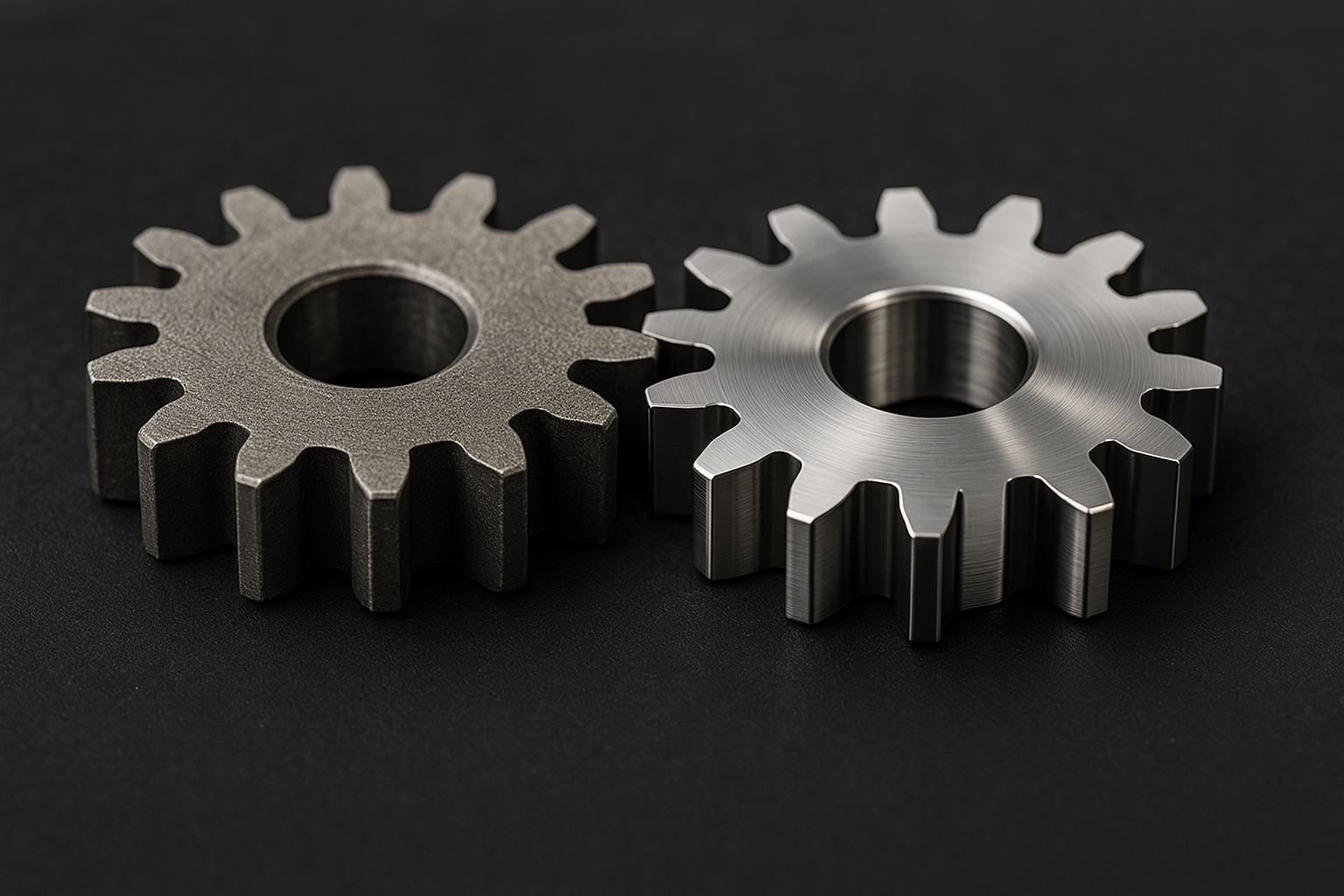

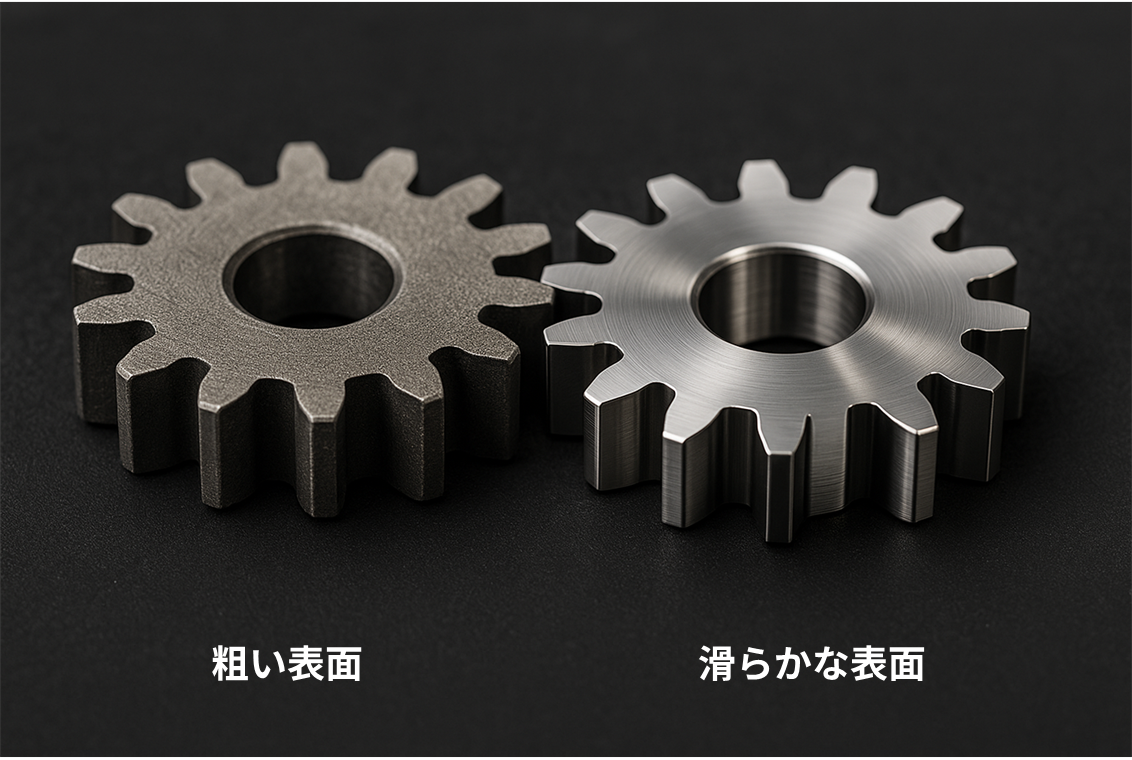

金属部品や樹脂部品の表面は、一見滑らかそうに見えても、顕微鏡で拡大すると微細な凸凹が存在しています。

この表面の凹凸の状態を表したものが「表面粗さ」であり、RaやRzなどの指標で定量的に評価します。

表面粗さは、製品の外観品質や摺動性(滑りやすさ)、密着性などの機能面に大きく影響するほか、求める仕上げ精度によっては加工コストにも大きく関わる重要な指標です。

表面粗さの基本指標:RaとRz

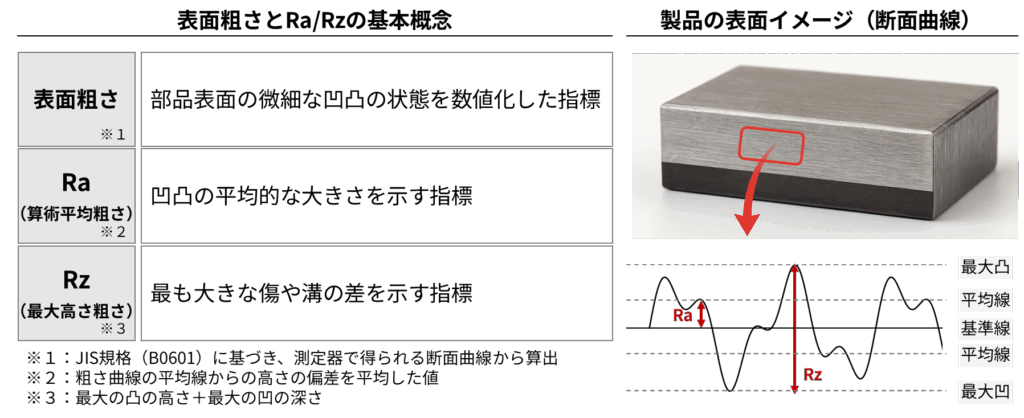

表面粗さを表す代表的な評価値が、Ra(算術平均粗さ)とRz(最大高さ粗さ)です。

どちらも凹凸の大きさを示しますが、意味は異なります。

Ra(算術平均粗さ)

表面の凹凸を平均化した「全体的な滑らかさ」を示す値。

数値が小さいほど、表面が均一で滑らかであることを意味します。

表面の見た目や光沢など外観品質を重視する部品や、摺動部の摩擦低減を目的とする場合に重視されます。

Rz(最大高さ粗さ)

測定範囲内で最も高い山と最も深い谷の差を基準に、代表的な凹凸高さを算出した値です。

局所的な傷や凹みなど、面の粗さのばらつきを把握する際に用いられます。

Raが同程度でも、Rzが大きいと局所的に深い傷や凹みがあることを意味します。

そのため、塗装や接着、パッキンによる密封など、表面の密着性やシール性が求められる部品の評価において重要です。

また、鋳物や切削加工面などの下地品質を確認する際の指標としても用いられます。

なお、RaやRz以外にも、表面の特定領域を評価する指標として、Rpk(突出山部高さ)があります。

これは主に、光沢性や潤滑保持性などをより詳細に評価する際に用いられます。

表面粗さが機能に与える影響

部品の表面粗さは、単に見た目だけでなく、後工程の塗装・めっき・接着や、摺動性能などに直接関わります。

たとえば、滑らかな表面(Raが小さい)は光沢が高く、摩擦抵抗が小さい一方で、塗膜や接着剤が表面に十分に絡みにくく、密着性が低下することがあります。

逆に、粗い表面(RaやRzが大きい)は、密着性や油膜保持性に優れる反面、外観上はマット調になります。

このように、表面粗さは小さいほど良いわけではなく、目的に応じて最適な粗さを選定することが重要です。

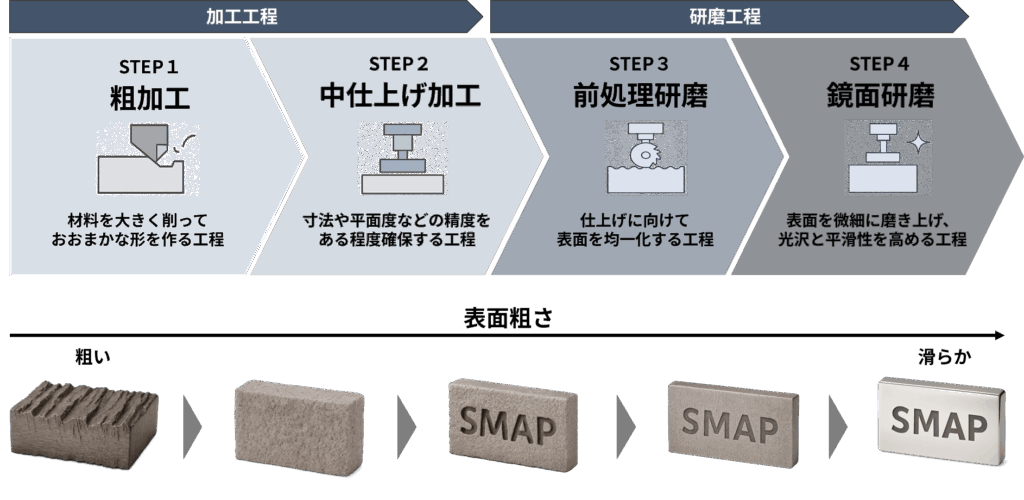

表面粗さは研磨だけでは決まらない―前加工からの作りこみ

表面粗さは、最終的な研磨工程だけで決まるものではありません。

素材の状態・切削条件・前処理研磨の精度・最終仕上げの方法といった、工程全体の積み重ねによって理想の表面が形成されます。

特に金属部品では、下地が粗い状態のままでは、どれほど鏡面研磨を行っても滑らかで均一な表面には仕上がりません。

そのため、最終粗さに対して、工程ごとに段階的に粗さを整え、目的に応じて最終値に近づけていく設計が必要です。

下地粗さが最終品質を左右する

表面粗さは、最終研磨の工程だけでなく、その前段階の下地状態に大きく影響を受けます。

たとえば、鋳肌(鋳造したままの粗い表面状態)や切削跡など、Rz(最大高さ粗さ)が大きいまま残っていると、表面全体の凹凸が深いため、どれだけRa(平均粗さ)を小さくしても光沢や平滑性は得られません。

見た目には磨かれたようでも、微細な溝や傷が反射を乱し、均一な鏡面には仕上がらないのです。

そのため、前加工での粗さ管理=下地づくりが非常に重要です。

切削や中仕上げ段階でRzを一定レベルまで整えておくことで、後工程の研磨時間が短縮でき、ムラや焼けなどのリスクも抑えられます。

言い換えれば、最終Raを安定して得るためには、前工程でRzを整えることが不可欠であり、この下地粗さの作り込みが、最終的な外観品質・コスト・生産性を左右します。

工程連携による狙いの粗さ設計

最終図面で「Ra0.2」や「鏡面仕上げ」と指定されていても、その粗さを達成するためにどの工程でどこまで仕上げるかが明確でなければ、現場ではその形を実現できません。

たとえば、切削加工でRa1.6→前処理研磨でRa0.4→最終研磨でRa0.1といったように、工程ごとに狙いの粗さを設定し、段階的に仕上げる設計思想が重要です。

この際に欠かせないのが、設計者・加工担当・研磨担当間の共通認識です。

設計者が求める機能・外観を理解したうえで、加工現場がどこまでRa値を落とせるかを共有し、最適な加工条件・砥粒・研磨方法を組み合わせることで、品質とコストを両立させることができます。

こうした工程連携による「粗さ設計」ができていないと、研磨工程での過剰仕上げや、逆に磨き不足による再加工が発生し、結果的にコスト増やリードタイムの長期化を招くことになります。

用途に応じた表面粗さと研磨方法の選び方―RaとRzをどう使い分けるか

表面粗さは、小さいほど良いという単純なものではありません。

外観や機能など、部品が果たす目的によって、RaとRzのどちらを重視すべきかが変わります。

また、採用する研磨方法によっても、どちらの値を狙いやすいかが変わります。

ここでは、用途別の考え方と研磨方法ごとの特性を整理します。

外観や意匠性を重視する場合―Raを基準に考える

外観の美しさや光沢、触れたときのなめらかさを求める場合には、Ra(算術平均粗さ)を指標とするのが一般的です。

Raが小さいほど表面の凹凸が均一になり、光の反射が整ってツヤが増します。

加えて、Rpk(突出山部高さ)という指標も、意匠面の仕上がりを評価する上で有効です。

Rpkが小さいほど表面の凸部が整い、均一な反射面を形成しやすくなります。

同じRa値でもRpkが大きいと表面の微細な凸が残り、見た目のツヤ感が不足することがあります。

そのため、鏡面仕上げやデザイン面の品質を追求する場合には、RaとあわせてRpkの管理も重要です。

密着性や摺動性など機能を重視する場合―Rzを基準に考える

塗装やコーティング、接着などの工程では、Rz(最大高さ粗さ)が密着性を左右します。

凹凸が深すぎると塗膜や接着層に空隙ができ、一方で凹凸がほとんどない平滑な面では密着しにくくなるため、適度なRzが必要です。

また、摺動部品(ピストンやシャフトなど)では、Rzが潤滑油の保持や初期なじみに関係します。

ここで言う初期なじみとは、使用初期に摺動面どうしが接触して微細な凹凸が削れ、接触状態が安定していく過程のことです。

このように、Rzは機能的な性能を制御するパラメータとして扱われます。

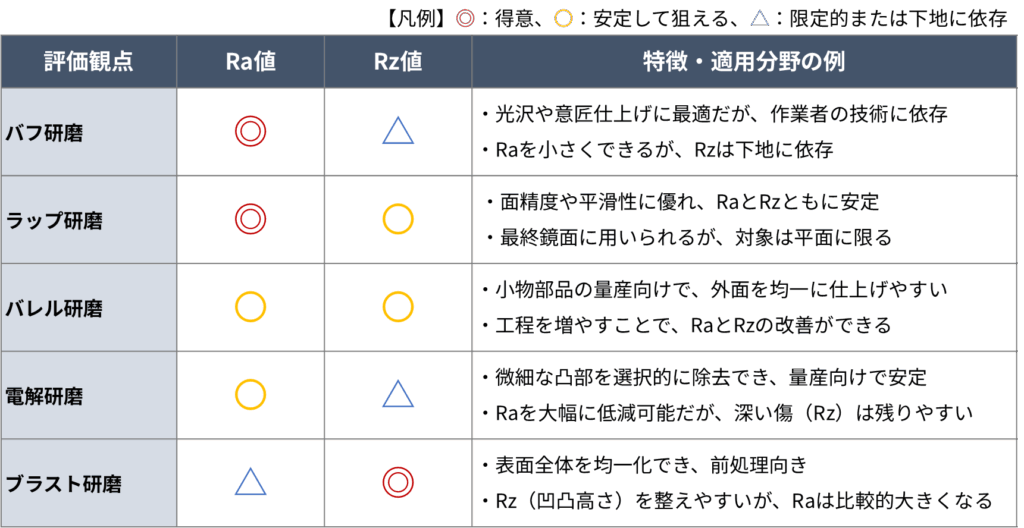

Ra・Rzのバランスで考える―研磨方法ごとの特性

RaとRzは製品の目的に合わせて、両者をバランスよく狙った表面粗さにすることが重要です。

研磨方法によって、狙いやすい粗さの傾向が大きく異なるため、工程設計の段階でどの方法でどこまで整えるかを見極める必要があります。

たとえば、バフ研磨や電解研磨はRa(平均粗さ)を小さくして光沢を出すのに適していますが、Rz(最大高さ)の改善は下地の状態に依存します。

一方、ブラスト研磨やバレル研磨は表面全体の凹凸を均一化でき、Rzの整えやすさに優れます。

そして、ラップ研磨のようにRa・Rzともに安定して整えられる方法は、最終鏡面や精密金型に適しています。

以下の表は、代表的な研磨方法ごとのRaとRzの狙いやすさを比較したものです。

表面粗さ管理でよくある現場課題と研磨工程のポイント

ここまで見てきたように、表面粗さはRaやRzの数値だけで語れるものではなく、工程の積み重ねと人の判断が大きく関係しています。

そのため現場だけでは、設計値どおりの粗さを安定して再現できないケースが少なくありません。

ここでは、その代表的な課題と背景を整理します。

下地粗さ(Rz)が揃っておらず、Raだけを追い込んでも効果が出ない

前加工で生じた粗い下地(Rz)が残っていると、最終研磨でRaをいくら小さくしても光沢が得られません。

本来は前加工や中仕上げ段階でRzを整え、研磨ではRaを追い込む必要がありますが、その連携が取れていないと研磨工程に過大な負荷がかかり、コストや歩留まりに影響します。

測定条件や方向の違いによる数値のばらつき

接触式粗さ計の測定方向(加工方向/直角方向)や測定位置の違いによっても、RaやRzの値は大きく変わります。

同じ部品でも、測定条件が統一されていなければ再現性のないデータとなり、正しい工程比較や品質判定ができません。

測定方向や範囲、カットオフ値などの条件を社内で統一することで、工程間や時期の異なるデータも正確に比較でき、安定した品質管理につながります。

自動化や標準化への移行が進みにくい

表面粗さは本来データで管理すべき項目ですが、作業者の感覚や設備ごとの癖、材料ごとの違いなどが絡み、自動化しづらい領域とされています。

こうした中で、研磨メディアを大量に投射して短時間で均一な仕上げを実現する装置(例:SMAPなど)が普及し、作業者の技能差を抑えた安定加工が可能になっています。

このような装置の導入により、技能の属人化を抑え、条件管理による品質安定化が実現しつつあります。

表面粗さを安定させるための工程設計―研磨を含む全体最適化

表面粗さは、仕上げ品質を示すだけでなく、製品機能や求める仕上げ精度によっては加工コストに直結する重要な設計要素です。

RaやRzを個別に見るのではなく、工程ごとに目標を定めて管理し、粗加工から最終研磨までの一連のプロセスで狙った粗さを実現することが求められます。

下地段階でRz(最大高さ粗さ)を整え、最終工程でRa(算術平均粗さ)を仕上げる設計ができれば、品質の安定化と生産効率の向上が両立します。

こうした粗さ設計を標準化し、工程全体で共有することが、安定した表面品質とコスト最適化につながります。

研磨加工に関するお悩みは東洋研磨材工業にご相談下さい

東洋研磨材工業は研磨機・研磨材の総合商社です。

本社1階にテクニカルセンターを備え、最適な研磨手法のご提案、材質・用途に合った研磨材の選定、更には鏡面ショットマシンSMAPを始めとした研磨機の販売などを行っています。

研磨加工に関するお悩みは是非一度、東洋研磨材工業にご相談下さい。