ステンレス研磨ガイド|用途・工程・鏡面仕上げまでわかる!

投稿日: 2025-09-08

高い耐久性・美観性を持ち、さまざまな分野で使用されるステンレス。

しかし、その真価を発揮するには「適切な研磨=表面仕上げ」が欠かせません。

本記事では、ステンレス研磨の意義から仕上げ方法の選定、鏡面ショットマシン「SMAP」の活用まで、現場で役立つ視点で詳しく解説します。

ステンレスの性能と美しさを引き出す研磨

ステンレスは、耐久性・耐食性・デザイン性といった多くの特長を備えた素材です。

そのため、厨房機器、建材、医療機器、食品設備、家電など、非常に幅広い分野で使用されています。

しかし、ステンレスは「素材そのものが美しい・強い」だけでは完成品にはなりません。

その本来の性能や美しさを十分に引き出すためには、適切な研磨=表面仕上げが不可欠です。

研磨によって得られる主な効果は、次の3点です。

表面平滑化:汚れが付きにくくなり耐食性を高める。微細な凹凸や加工痕を除去することで、腐食や汚れの原因を抑制する。

質感の調整:鏡面のような高光沢から、マットなつや消し、筋目模様まで、用途に応じた表情を与える。

機能の付与:滑り止め、反射抑制、キズ隠しなど、見た目以上に実用面で重要な役割を担う。

つまり、ステンレス研磨とは、素材が本来持っている“機能”と“デザイン”の両面を最適化する技術なのです。

なお、近年では生産性向上への要求の高まりから、手作業中心だった従来の研磨から、自動化・品質の均一化への対応といった新たな要求が増えています。

以上の背景を踏まえ、ステンレスの基本特性に始まり、代表的な研磨方法とその選び方まで、実務に役立つ形でわかりやすくご紹介していきます。

ステンレスの特徴と研磨との関係

ステンレスは、鉄にクロムやニッケルなどの合金元素を加えることで、錆びにくく、強く、美しく保てる金属素材です。

その優れた特性は、化学組成と金属組織の最適化により実現されています。

同時に研磨に対しても特有の性質を持っています。

本節では、こうしたステンレスの研磨特性について解説します。

熱伝導率が低い

ステンレスは、鉄やアルミに比べて、熱を伝えにくい(金属中の電子の移動が抑制されている)という性質を持っています。

これはクロムやニッケルの添加により、金属内の熱伝導経路が妨げられるためです。

そのため、研磨中に発生した摩擦熱が素材表面にこもりやすく、焼け・変色・酸化皮膜の劣化を引き起こしやすくなります。

とくに高回転で使用するバフ研磨や連続作業では、こまめな冷却や工程の分割が必要です。

加工硬化しやすい

とくにオーステナイト系のステンレスは、塑性変形により表面が局所的に硬化しやすい(加工硬化性が高い)という特徴があります。

研磨時に摩擦や圧力が加わると、削れにくくなって仕上がりムラやバフ焼けの原因になることがあります。

このため、圧力や回転数を適切に管理することが、高品質な仕上げには欠かせません。

光沢性・均一性に優れる

ステンレスは組織の均質性に優れ、粘りのある変形挙動を示すため、研磨によってなめらかで光沢のある表面を得やすい素材です。

この特性により、鏡面仕上げやヘアライン仕上げといった、用途やデザインに応じた多様な表面仕上げが可能です。

とくにバフ研磨との相性が良く、ムラなく均一な光沢を効率的に得られるという利点があります。

このような性質は、デザイン性や外観品質が重視される製品において、大きな強みとなります。

ステンレスは熱や応力に対する配慮が必要な一面を持ちながら、研磨対象としては比較的扱いやすく、安定して美しい仕上がりが得られる素材です。

用途に応じた最適なステンレス仕上げの選び方

ステンレスは、仕上げによって見た目だけでなく、性能や適性も大きく変化します。

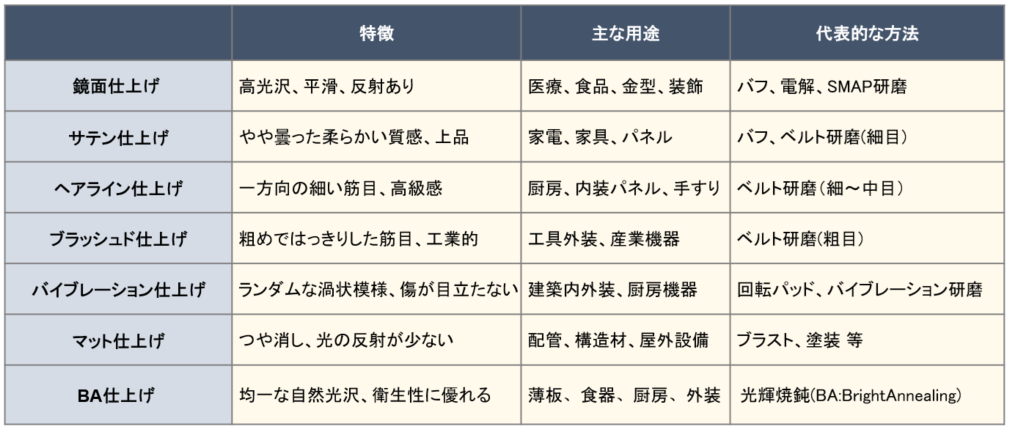

以下の写真と表では、代表的なステンレス仕上げの外観と特徴、および主な用途・加工方法を一覧で紹介します。

まずは、仕上げの違いを視覚的に把握しながら、どのような場面でどの仕上げが適しているのかを整理してみましょう。

《仕上げ例》 左から:鏡面・サテン・ブラッシュド・バイブレーション・マット

代表的なステンレス仕上げの特徴・用途・加工方法

医療・食品設備:衛生性とメンテナンス性

採用される仕上げ:鏡面仕上げ(バフ研磨/電解研磨/SMAP研磨)

凹凸が少なく、微粒子や菌が残留しにくい滑らかな仕上げが求められる分野です。

バフ研磨や電解研磨による鏡面仕上げは、メンテナンスのしやすさ・衛生管理のしやすさで必須とされ、医療器具や食品設備では定番の仕様です。

医療機器の鏡面仕上げ

厨房・家庭用器具:メンテナンス性と外観のバランス

採用される仕上げ:ヘアライン仕上げ、BA(光輝焼鈍)仕上げ、鏡面仕上げ

業務用・家庭用問わず、キズが目立ちにくく、日常のメンテナンスがしやすいことが求められます。

ヘアライン仕上げは落ち着いた金属感があり、直線模様が指紋や擦りキズを目立ちにくくします。

BA(光輝焼鈍)仕上げは、自然な光沢をもちつつ、メンテナンス性にも優れています。

また、高級感や清潔感を強調できる鏡面仕上げもよく利用されています。

食器のヘアライン仕上げ・BA仕上げ

機械部品・金型:精度と耐久性

採用される仕上げ:ヘアライン仕上げ、BA(光輝焼鈍)仕上げ、鏡面仕上げ

業務用・家庭用問わず、キズが目立ちにくく、日常のメンテナンスがしやすいことが求められます。

ヘアライン仕上げは落ち着いた金属感があり、直線模様が指紋や擦りキズを目立ちにくくします。

BA(光輝焼鈍)仕上げは、自然な光沢をもちつつ、メンテナンス性にも優れています。

また、高級感や清潔感を強調できる鏡面仕上げもよく利用されています。

金型の鏡面仕上げ

建築・デザイン用途:デザイン性と耐久性

採用される仕上げ:ヘアライン仕上げ、バイブレーション仕上げ、サテン/ブラッシュド仕上げ

デザイン性が重視される建築・空間デザインでは、見た目の質感と耐久性のバランスが求められます。

ヘアライン仕上げ:直線的で高級感のある金属表現

バイブレーション仕上げ:ランダム模様でキズが目立ちにくく、個性的な外観

サテン/ブラッシュド仕上げ:柔らかく上品な質感で、家電や家具などに適しています

ヘアライン、サテン/ブラッシュド仕上げは、いずれも、表面に一方向の筋をつける意味では類似していますが、見た目の質感がそれぞれ異なります。

ロッカーのサテン仕上げ

工業設備・構造部材:実用性・安全性を優先

採用される仕上げ:ヘアライン仕上げ、ブラスト仕上げ、(用途により鏡面仕上げ)

工業用途では、反射を抑えたヘアライン仕上げやブラスト仕上げが一般的です。滑り止めや視認性の確保、塗装の下地処理として適しています。

一方、タンクや配管など衛生性が求められる設備では、清掃性や耐食性に優れた鏡面仕上げが選ばれることもあります。

手すりのヘアライン仕上げ

ステンレス仕上げの選択は、単なる外観の違いにとどまらず、性能・耐久性・衛生性を大きく左右します。

用途や環境に最適な仕上げを選ぶことこそが、ステンレスの真価を最大限に引き出す鍵となります。

鏡面仕上げにおけるステンレス研磨工程

ステンレスの鏡面仕上げは、高級感・メンテナンス性・耐食性を兼ね備えた仕上げ方法として、医療機器・厨房設備・装飾品・デザインパネルなどに広く用いられます。しかしながら、素材の硬さや加工履歴、微細な凹凸の影響を受けやすく、仕上がり品質は研磨工程の組み方で大きく変わります。

このため、鏡面仕上げにいたるまで「粗加工〜精密加工〜前処理研磨〜鏡面研磨」という段階的なアプローチが基本となります。

粗加工

材料から不要部分を除去し、大まかな形状を作る工程です。

寸法精度よりも「全体の整形」と「次工程で問題にならない範囲の仕上がり」が重視されます。

精密加工

粗加工で整形された面に対し、精度・平滑性を確保する工程です。

寸法の安定や、表面粗さの調整を行い、次の研磨工程に適した下地をつくります。

凹凸や段差の均一化もここで対応しておくと、後工程の負担が大きく軽減されます。

前処理研磨

精密加工で取り除けなかった微細な凹凸や加工痕を整える工程です。

バフ、不織布、ペーパー、砥石などの手法を使って、表面の均一性・平滑性をさらに高め、光沢仕上げの土台を整える段階です。

ただ、最近は前加工の精度の向上によって、前処理研磨が不要なケースが増えてきました。

鏡面研磨(最終仕上げ)

最終の光沢仕上げです。代表的な研磨方法に、バフ、電解、SMAP研磨があります。

バフ研磨

回転する柔らかい布バフに研磨材を塗布し、光沢を与える伝統的な仕上げ方法です。

特に平面や単純形状の外装など、手の届きやすい部位に多く使用されます。

ただし、作業者の熟練度により仕上がりに差が出やすく、ムラや焼けなどにも注意が必要です。

電解研磨

電解液中でワークを陽極にして電流を流し、金属表面を微細に溶解させる化学的な研磨方法です。

表面の微小な凹凸を除去することで、滑らかで均一な鏡面が得られます。

物理的な接触を伴わないため、複雑形状や微細部の仕上げに最適で、同時に不動態皮膜の生成により耐食性の向上も期待できます。

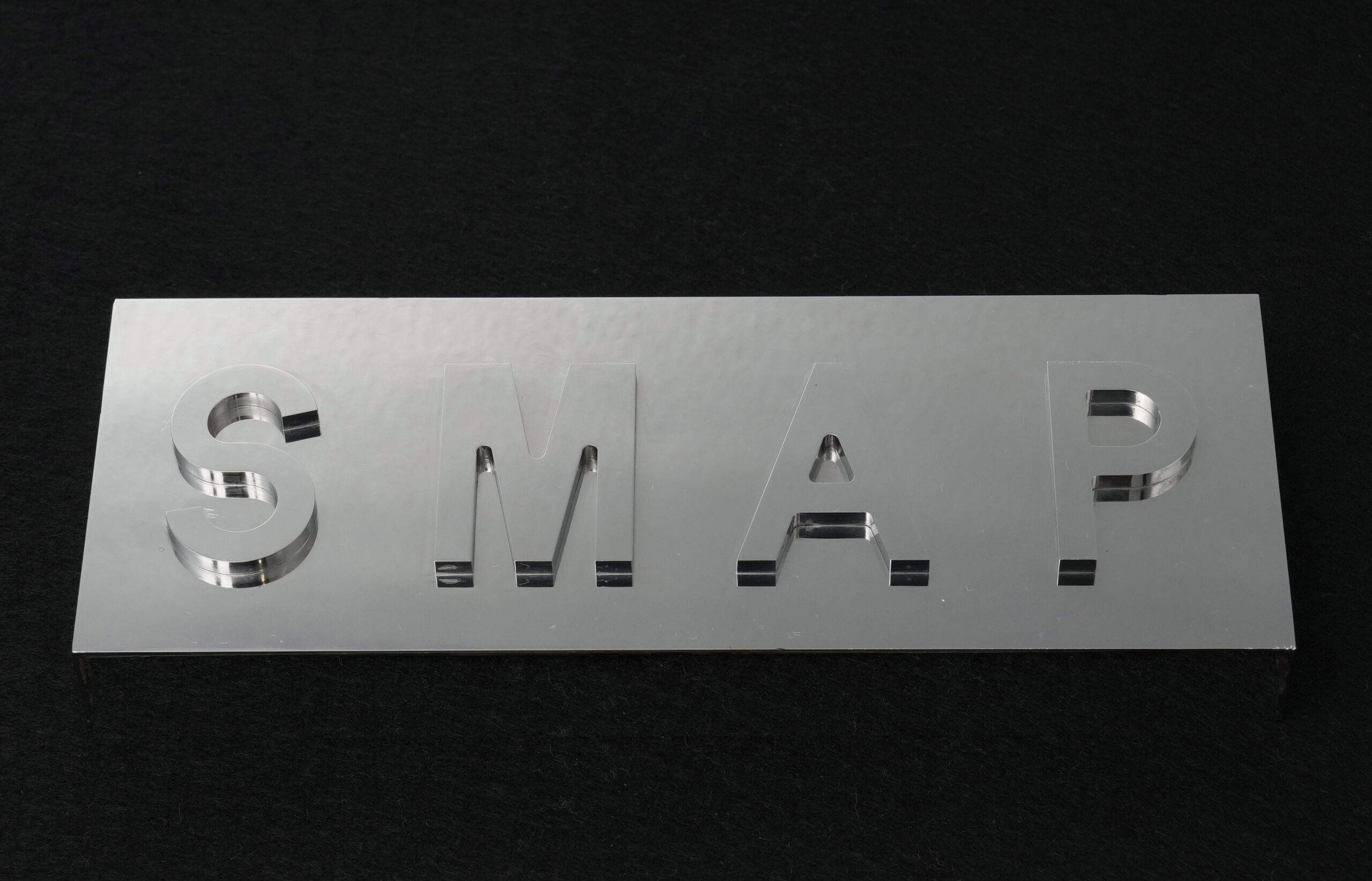

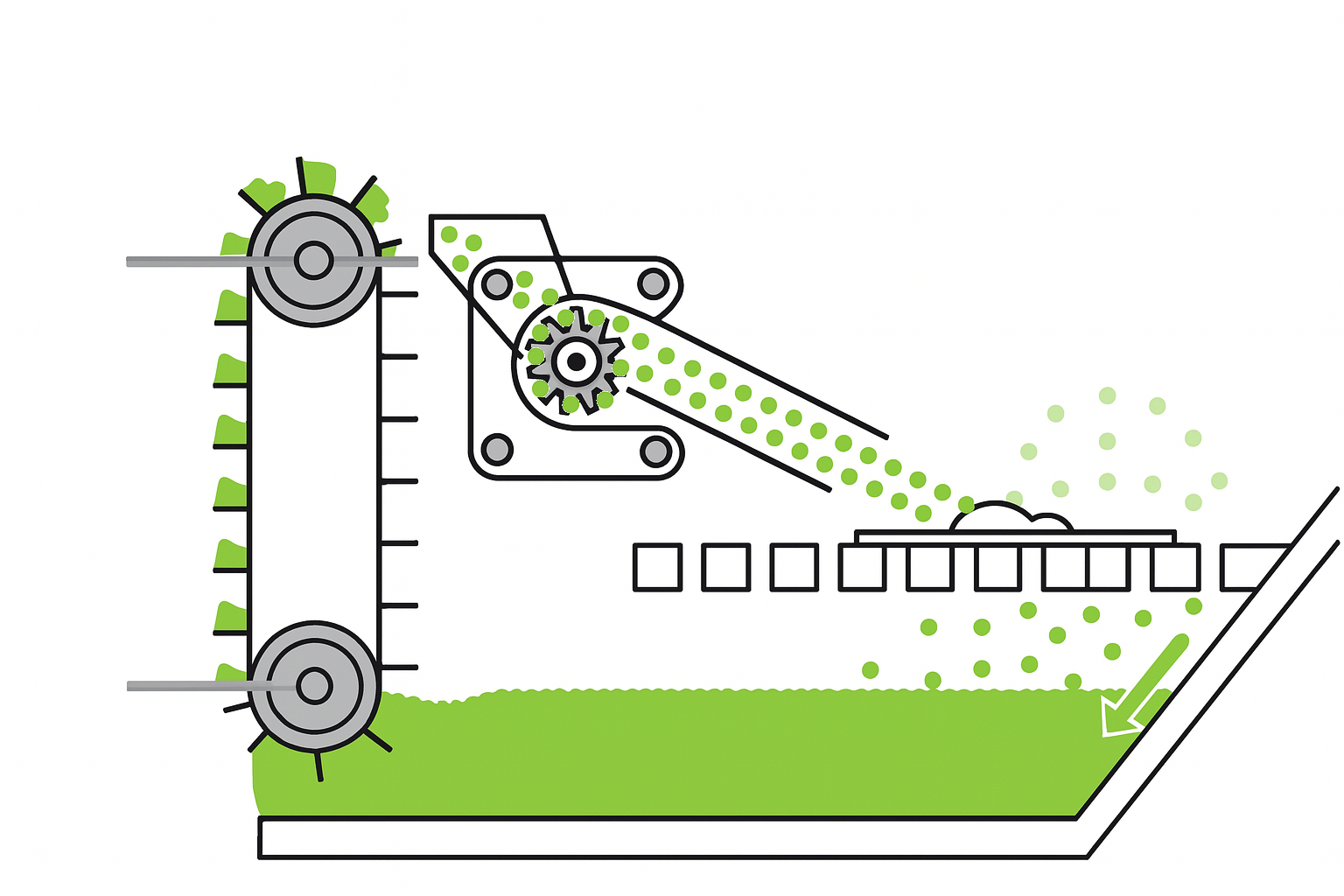

SMAP研磨(#3000以上の微細仕上げ)

弾性のあるゴム質のコアに砥粒を付着させたメディアを、大量に投射・滑走させることで、表面の微細な凹凸を均一に整え、光沢と平滑性を同時に実現します。

ステンレス研磨の実務課題とSMAPによる解決アプローチ

手作業・バフによる課題

ステンレス研磨の現場では、手作業やバフ研磨に起因する属人性や品質のムラ、仕上げ精度の限界といった課題がしばしば問題になります。

とくに燕三条のような金属加工の集積地では、生活用品や器具の外観品質を安定させるために、「誰が作業しても同じように美しく仕上がる方法」が強く求められています。

研磨品質が熟練作業者の技量に大きく左右されるため、作業の再現性が低く、標準化や若手への技術継承が難しいという声が多く聞かれます。

また、複雑な形状や凹部などはバフが届きにくく、仕上げそのものが困難になります。

加えて、長時間の手作業は作業者の身体的負担が大きく、生産性や安全面の課題にもつながります。

さらに、外注対応や調整工程にはコストがかかり、トータルでの効率を下げる一因となっています。

電解研磨の長所と現実的な課題

電解研磨はワークを電解槽に投入するだけで安定した仕上がりが得られ、作業の属人性も少ないという大きな利点があります。

しかしその一方で、電解液の定期管理や装置のメンテナンスが不可欠であり、特に薬液の廃棄処理には厳格な環境対応が求められるため、導入・運用の負担が課題となることも少なくありません。

SMAPの活用による実務的な解決策

こうした課題に対し、SMAPを研磨工程の一部に組み込むことで、作業の安定化・省力化・仕上げ品質の向上が期待できます。

- 複雑形状・凹部が仕上げ困難

- SMAPは微細ショットをワーク表面に均一に照射する方式のため、バフの届きにくい箇所でも均一な鏡面仕上げが可能です。これにより、金型や複雑形状部品でも安定した外観品質を確保できます。

- 熟練者依存・品質のムラ

- 作業者の技量差に左右されないため、誰が操作しても同等の仕上げ品質を再現できます。

- 長時間作業・身体的負担

- バフ作業の一部をSMAPに置き換えることで、作業時間を大幅に短縮でき、作業者の身体的負担や安全リスクを軽減します。これにより人手不足下でも安定的な生産体制を維持できます。

- 仕上げ精度の限界

- 前処理工程でSMAPを活用することで除去し、最終仕上げの鏡面精度を一段引き上げられます。

- 電解研磨の環境負担

- SMAPは薬液を使用しないため、液管理や廃棄処理が不要です。導入後のランニングコストも抑えられ、環境負荷に敏感な顧客ニーズにも応えられます。

SMAPは「品質の安定化」「省力化」「環境対応」の三大課題に対し、現場で即効性のある解決策を提供します。単なる代替技術ではなく、研磨工程そのものを再設計するツールとして活用できる点が最大の特徴です。

鏡面ショットマシンSMAP

研磨現場の課題に応える、SMAPと技術支援の提供

東洋研磨材工業では、SMAPの販売だけでなく、研磨材商社としての技術知見を活かし、研磨工程全体のご相談にも対応しています。

とくに研磨自動化の導入やライン構成の最適化といった場面では、次のような支援を提供しています。

・研磨機選定・研磨材の選定などの条件最適化

・バフ研磨との併用も視野に入れた自動化ラインの技術提案

・試作段階からの技術検証や導入支援

こうした技術支援を通じて、属人化の排除・品質安定・作業負荷の軽減といった研磨現場の根本課題にソリューションを提供しています。

研磨加工に関するお悩みは東洋研磨材工業にご相談下さい

東洋研磨材工業は研磨機・研磨材の総合商社です。本社1階にテクニカルセンターを備え、最適な研磨方法のご提案、材質・用途に合わせた研磨材の選定、更には鏡面研磨機SMAPを始めとした研磨機の販売などを行っています。

研磨加工に関するお悩みは是非一度、東洋研磨材工業にご相談下さい。