研磨品質と作業効率を高める研磨機の選び方|目的に応じた設備選定ポイントを解説

投稿日: 2025-07-21

仕上がりや効率を左右する研磨機

研磨機の選定は、仕上がりの品質や加工精度はもちろん、生産効率や作業工数にも大きな影響を及ぼします。

表面の仕上げや外観に関わる研磨工程では、今もなお多くの現場で手作業や熟練者の勘に頼った研磨加工が行われています。

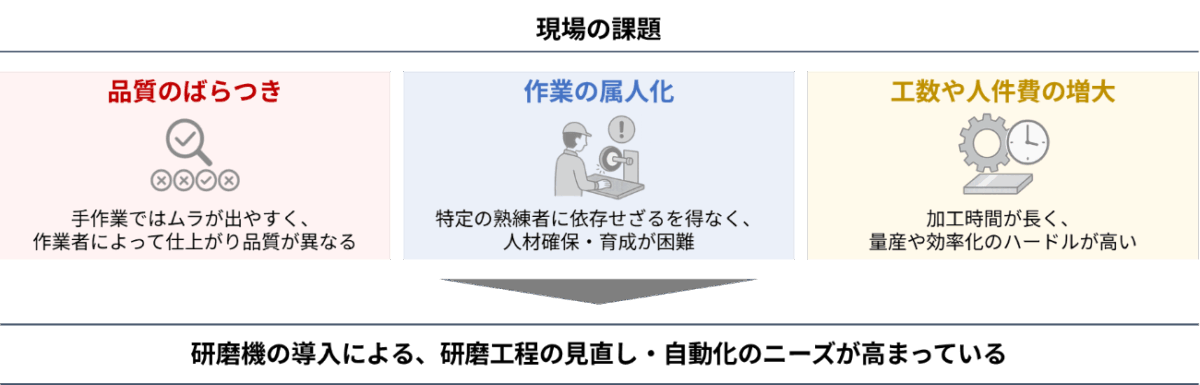

こうした手作業の研磨には、

- 作業者によって仕上がりにムラが出る品質のばらつき

- 特定の作業者に頼らざるを得ない作業の属人化

- 時間がかかり生産性が上がらない工数・人件費の増大

といった課題がつきまといます。

このような背景から、近年は研磨品質の安定化・工程の省人化・再現性向上を目的に、研磨機の導入や見直しを進める企業が増加しています。

研磨方法と研磨機の関係

研磨方法と研磨機の違いとは?

研磨加工には、バフ研磨、バレル研磨、ラップ研磨などのさまざまな研磨方法が存在します。

これらは仕上げの目的や対象形状に応じて選ばれる磨き方の手段であり、実際の現場ではそれを実現するための専用の研磨機が必要になります。

たとえば、バフ研磨は、布製のバフに研磨材を塗布し、対象に接触させて光沢を出す方法であり、バフ研磨機が用いられます。

バレル研磨は、研磨対象の部品と研磨材を一緒に容器に投入し、回転や振動によって研磨材と部品が擦り合うことで研磨する方法であり、専用のバレル研磨機が必要です。

このように、どのように磨くか(研磨方法)が決まれば、どんな装置(研磨機)が必要かもおのずと決まってきます。

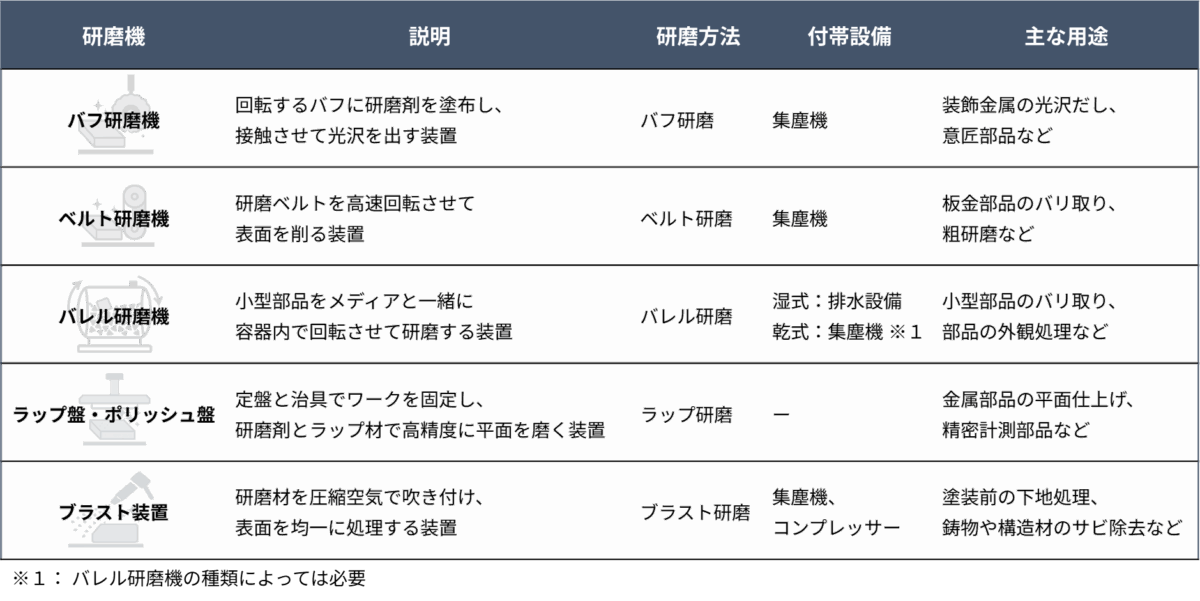

研磨方法と研磨機の組み合わせ

実際の現場で使われる代表的な研磨機と、それに対応する研磨方法・主な用途を以下の表にまとめました。

用途や対象物によって最適な組み合わせが異なるため、装置導入の際にはこの対応関係を把握しておくことが重要です。

なお、各研磨方法の詳細については、「研磨加工の基本と様々な研磨方法」をご参照ください。

研磨機を導入する際には、本体装置だけでなく、それに付随して必要となる付帯設備にも注意が必要です。

たとえば、粉塵が発生する乾式研磨には集塵機、湿式のバレル研磨には排水処理設備、ブラスト装置にはコンプレッサーなどが必要になります。

こうした設備の有無や仕様は、導入時の初期コストや設置に必要なスペース、さらに保守・メンテナンスの負荷にも大きく影響します。

また、作業環境や安全性、法規制への適合を満たす上でも、研磨機本体と同様に慎重な検討が求められる要素です。

目的に応じた研磨機の選定

研磨機の選定では、加工対象の形状や材質、求める仕上がりレベル、生産数や自動化ニーズなどの条件に応じて、自社に最も適した装置を見極める必要があります。

特に何を目的として研磨するのかによって、採用すべき研磨方法・研磨機は大きく変わります。

以下では、代表的な加工目的ごとに、対応する研磨機の特徴をご紹介します。

鏡面仕上げ:バフ研磨機/ラップ盤・ポリッシュ盤

美観を重視する意匠部品には、バフ研磨機による光沢仕上げが有効です。

一方で、精密部品や金型などで求められる高平面度・滑らかさには、ラップ研磨機が適しています。

バリ取りや下地処理:ブラスト装置/バレル研磨機/ベルト研磨機

鋳物や板金のバリ取り、塗装やメッキ前の表面処理には、ブラスト装置やバレル研磨機、ベルト研磨機が活躍します。

ブラスト装置は複雑形状に対応しやすく、バレル研磨機は小型部品の一括処理に適しています。

一方、ベルト研磨機は直線形状の部品や広い平面のバリ取りに適しており、作業性に優れるのが特徴です。

高精度な平面加工:ラップ盤・ポリッシュ盤

寸法精度や平面精度が重要な部品には、ラップ研磨機が有効です。

固定治具とラップ研磨剤により、安定した加工が可能です。

研磨方法ごとの特徴や適性の比較については、「鏡面研磨で理想の仕上がりを目指す!最適な研磨方法を選ぶためには?」をご参照ください。

鏡面研磨に適した新たな選択肢~鏡面ショットマシンSMAP~

省人化と標準化に向けた新たなアプローチ

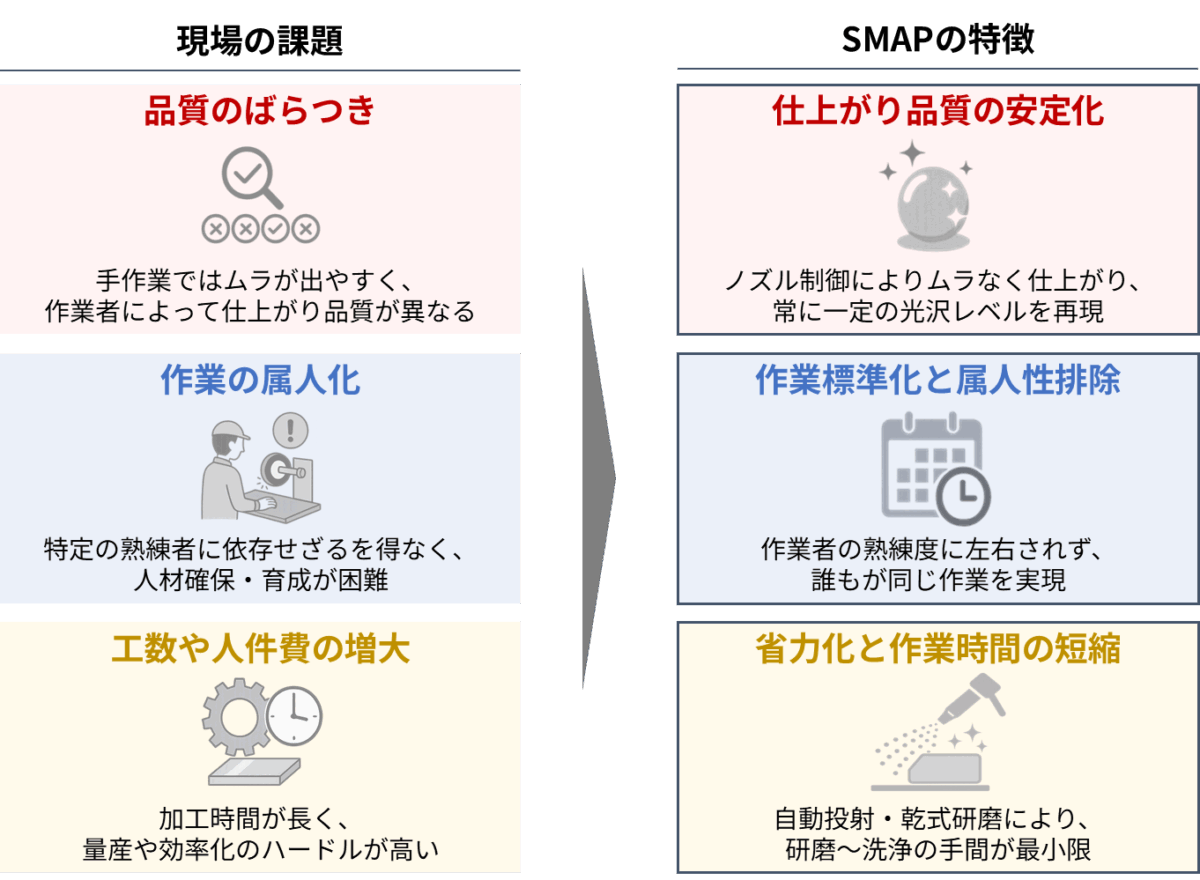

鏡面仕上げは製品の外観や精度を左右する重要な工程ですが、品質のばらつき・作業の属人化・工数や人件費の増大といった課題が特に顕在化しやすい領域でもあります。

これまで多くの現場では、バフ研磨機などを用いて対応してきましたが、手作業や熟練者の感覚に頼らざるを得ない状況が続いていました。

こうした背景から、近年は品質の標準化や工程の自動化を目指して、従来とは異なるアプローチで鏡面仕上げに取り組む動きが広がりつつあります。

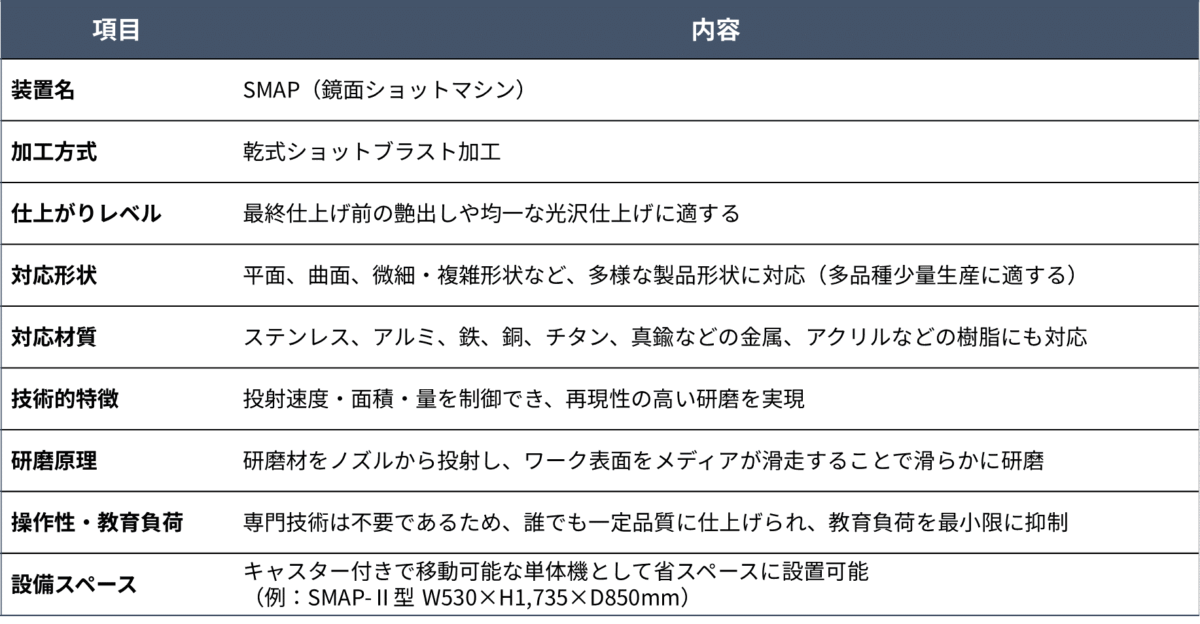

その一つが、独自の自動投射機構により、高精度な鏡面仕上げを可能にする「鏡面ショットマシンSMAP」です。

SMAPの特徴と導入効果

SMAPは、ノズルから微細な研磨メディアを自動で投射し、投射されたメディアをワーク上に滑らせるだけで均一な鏡面仕上げを実現する乾式研磨装置です。

従来のバフ研磨では難しかった自動化・標準化・再現性を実現し、多品種少量生産や熟練工不足といった現場の課題解決に貢献します。

以下では、特に注目すべきSMAPの代表的な特徴をご紹介します。

仕上がり品質の安定化

投射の角度・速度・量を自由に制御できるため、常に一定の光沢レベルを再現することができます。

作業者の熟練度に左右されることなく、複雑な形状のワークにもムラなく均一な仕上がりが得られます。

外観品質のばらつきを抑えることで、不良の削減や検査工数の削減にもつながります。

作業標準化と属人性排除

手作業や熟練技術に依存せず、誰でも同じ品質で作業を行うことができるため、工程の標準化が容易になります。

研磨作業における教育やOJTにかかる負担を軽減でき、人材育成のハードルも下がります。

慢性的な人手不足や技術継承の課題にも効果が期待できます。

省力化と作業時間の短縮

自動投射と乾式研磨により、研磨から洗浄までの一連の工程を効率化し、手間を大幅に削減することができます。

さらに、SMAPはキャスター付きで単体での移動・設置が可能なコンパクト設計で、必要な付帯設備も最小限に抑えられています。

省力化と生産性向上を同時に実現できる導入しやすい装置です。

より詳細なラインナップや導入事例については、「SMAP_SERIES | 東洋研磨材工業/鏡面ショットマシンSMAP」をご参照ください。

変化が求められる現場に適した研磨機の選定

研磨品質の安定化や省人化への関心が高まる中、研磨機の選定は工程改善の大きなカギを握ります。

属人化や手間の多さといった従来の課題に直面する現場では、いかに安定して効率的な研磨加工を実現できるかが求められています。

そこで、手作業に頼らず、誰でも一定品質の仕上げを再現できる「SMAP」は、教育や育成にかかる負担を軽減し、作業全体の効率化に大きく貢献します。

多品種少量生産や技術継承の課題を抱える現場において、確実な研磨品質を安定して提供できる点が高く評価されています。

現場環境や人材状況の変化を背景に、昨今では仕上げの精度だけでなく再現性・汎用性・効率性も求められるようになっています。

現場の生産性と品質を同時に高めるために、自社に最適な研磨機を見直してみてはいかがでしょうか。

研磨加工機の選定でお悩みの方は東洋研磨材工業へお問い合わせ下さい

東洋研磨材工業では、鏡面研磨機「SMAP」以外にもバレル研磨機、各種ブラスト装置などの様々な研磨加工機を取り扱っており、みなさまの目的に合った研磨機のご提案が可能です。

本社1階にテクニカルセンターを備え、ワークを持ち込んでのテスト研磨も初回無料で行っています。

研磨加工機の導入をご検討中の方は是非一度、東洋研磨材工業にお問い合わせ下さい。