樹脂研磨を成功させるための実務ポイント ― 白濁・段差・形状を制御する最適プロセス

投稿日: 2026-01-13

樹脂研磨は、プラスチックを軽く削って接着面を整えたり、小さな傷をならしたりといった微調整の目的で行われることが多く、工業分野では金属研磨が主流である一方、樹脂の研磨はそれほど一般的ではありません。

とはいえ、樹脂製品でもとくにアクリルなどの透明な樹脂では研磨により仕上がりの品質が向上し、バリ取り・傷消し・段差調整といった補正にも研磨は有効です。

さらに樹脂製品そのものの研磨でなくとも、樹脂の成形に使う金型を磨く工程(金型研磨)は、離型性や転写性を左右する重要な要素です。

本記事では、樹脂研磨が必要になる理由から、主要な研磨方法、材質ごとのポイント、そして樹脂の成形に使う金型研磨との関係まで、知っておきたい内容をまとめて解説します。

樹脂研磨の基本と目的

樹脂研磨は、寸法の補正、表面の前処理、外観仕上げなど、用途によって求められる役割が異なります。

この節では、樹脂研磨が必要となる4つの主要な目的を整理するとともに、樹脂の特性と分類を踏まえた、適切な研磨工程を選定するための基礎知識を解説します。

なぜ研磨が必要か

樹脂は成形段階で外観や形状を作り込みやすいため、金属のように最終仕上げとしての研磨を行うよりも、補正・精度調整・前処理といった場面で研磨を行うことが多くあります。

しかしながら、樹脂製品でもとくにアクリルなどの透明な樹脂では研磨により仕上がりの品質が向上し、バリ取り・傷消し・段差調整といった補正にも研磨は有効です。

樹脂に研磨が必要となる主な用途は、以下の4つに整理できます。

- 外観仕上げ

- 最終研磨を施すことで、透明材やデザイン用途では仕上がりの印象を変えることができます。

- ・光沢・透明度の回復

- ・白濁・曇りの除去

- ・カット面や透明窓の意匠仕上げ

- ・表面仕上げの均一化

このような仕上げは、成形だけでは外観品質を確保しにくい場合に補助的に行われます。

- 加工の補正

- 切削加工や射出成形でゲート(樹脂が流れ込む入口)を切り落とした後や、3Dプリントなどの工程では微細な段差や荒れが残りやすく、それを整えるために研磨が用いられます。

- ・ゲートカット後に生じる段差ならし

- ・切削加工で生じるスジの調整・ヘアラインの均一化

- ・バリ・微細欠けの処理

- ・3Dプリンタの積層痕の平滑化

残った段差や加工痕は、研磨で均一化して仕上がりを揃えます。

- 機能(寸法・段差)の微調整

- 樹脂は熱・応力・吸水などの影響で寸法誤差が生じやすく、研磨で補正を行うことができます。

- ・平面度の調整

- ・厚みや段差の補正

- ・エッジの丸み調整

- ・反り・ねじれの是正

精度が要求される場面では、手作業で厚みや段差の補正やエッジの丸みを調整したり、ラップ研磨などで平面度や反り・ねじれの是正を行うことで、安定した寸法を出す方法がよく採られます。

- 前処理としての研磨 ― 密着性向上

- 接着、印刷、コーティング、メッキなどの前工程として、適切な粗さをつくる目的で軽い研磨を行うことがあります。

- ・コート前の下地調整

- ・接着強度を高めるための表面処理

- ・印刷・塗装前の密着性向上

表面処理の前段では、洗浄と軽度の研磨を組み合わせて行うのが一般的です。

樹脂の基本的な分類と研磨特性

樹脂は熱特性により「熱可塑性樹脂」と「熱硬化性樹脂」の2種類に分類されます。

樹脂の研磨を考える際に特に押さえておきたいポイントは、この熱特性と研磨との関係です。

熱可塑性/熱硬化性の違い

熱可塑性樹脂は、射出成形品や切削加工品として広く使われており、日用品から精密部品まで、一般に「プラスチック」と呼ばれるものの大半がこのカテゴリーに属します。

加熱により軟化・溶融し、冷却すると再び固化する性質を持つのが特徴です。

- 代表的な熱可塑性樹脂:

アクリル(PMMA)/ポリカーボネート(PC)/ポリエチレン(PE)/ピーク(PEEK)/ABS樹脂 など

一方、熱硬化性樹脂は、加熱によって化学反応を起こし硬化すると、再び溶けることのない特性を持ちます。

電気・電子部品、接着剤、繊維強化プラスチック(FRP)、食器、建材など、耐熱性や寸法安定性が求められる用途で用いられます。

- 代表的な熱硬化性樹脂:

エポキシ樹脂/フェノール樹脂(PF)/FRP(母材に熱硬化性樹脂を使用)/メラミン樹脂

熱可塑性樹脂の研磨で注意すべき点

熱可塑性樹脂は、金属に比べて柔らかく熱伝導性も低いため、研磨中の摩擦で温度が上がりやすく、発熱の影響を受けやすい素材です。

加熱すると軟化・溶融する特性を持つため、わずかな温度上昇でも仕上がりに変化が出やすく、次のような不良につながることがあります。

- ・白濁(曇り)

- ・エッジの溶け・ダレ

- ・研磨粉の付着・静電汚れ

- ・局所的な変形

このため、熱可塑性樹脂の研磨において不良を防止するには、低圧・低速で冷却しつつ、安定した研磨の当て方をすることが基本となります。

さらに樹脂は帯電しやすく、静電気が研磨粉や埃を引き寄せ、汚れ・微傷・再付着の原因となる点にも注意が必要です。

湿式研磨の併用や除電ブローで研磨中の帯電を抑え、研磨後は帯電防止剤で拭き取るなどの処置を併用することで、静電気に起因する汚れや再付着を軽減し、仕上がりを安定させることができます。

熱硬化性樹脂の研磨で注意すべき点

熱硬化性樹脂は、一度硬化すると再度溶けず、熱変形しにくい=摩擦熱の影響を受けにくいというメリットがあります。

ただし、硬く脆い素材が多いため、強い研磨では割れ・欠けが発生しやすい、繊維強化タイプ(FRPなど)は繊維部分が露出しやすいといった課題があります。

このため、研磨は低圧で行い、番手を徐々に上げて細かい砥粒へ移行して行く工程が基本となります。

主な樹脂の研磨方法と特徴

樹脂の研磨は、金属とは異なり「どの方法で加工するか」によって仕上がり・発熱・再現性が大きく変わります。

まずは、主要な研磨方法を比較できるように整理します。

| 研磨方法 | 用途 | 特徴 | 樹脂での注意点 | 得意な仕上げ |

|---|---|---|---|---|

| 手仕上げ | 小ロット、現品修正、局所段差、小バリ | 形状追従性が高く、微細な調整に最適 | 電動工具使用時は発熱しやすいため、湿式・冷却が有効 | ゲート跡補正、小R調整、微小バリ取り |

| バフ研磨(高光沢) | 高光沢外観、透明意匠品 | 光沢が出やすく、小面積の仕上げに強い | 押圧・温度の影響で仕上がりが変動しやすい | 高光沢面、透明材の最終仕上げ |

| 両面/ラップ研磨 | 平面度・厚み・段差の精度管理 | 上下同圧で反り・ねじれを抑制。量産向き | 過負荷は白濁・変形の要因 | 基準面形成、平面・厚みの安定化 |

| ブラスト研磨 | バリ取り、切削目ならし、軽微な段差の均一化 | 穏やかな当たりで低発熱。面の均一化がしやすい | 材料や形状により効果に差が出る場合あり | 均一化、小R仕上げ、端面調整 |

樹脂の研磨は、金属よりも発熱・静電・柔らかさの影響を強く受けるため、用途や条件によって適不適があります。

- 手仕上げ

- もっとも柔軟に対応できる方式で、局所修正や微細なバリ取りで威力を発揮します。手仕上げでもリューターなど電動工具を使う場合、摩擦熱がすぐに白濁・曇りにつながるため、低圧・湿式が前提になります。

- バフ研磨

- 外観仕上げで特に透明性の向上や高光沢を狙うならバフが最も効果的です。ただし温度や押圧で仕上がりが大きく変わるため、再現性を保つには熟練の技術が必要です。

- 両面/ラップ研磨

- 平面や厚みなど、部品精度を整える工程の中心となる方式です。一度条件が固まれば量産安定性が高く、組付け精度の求められる部品でも安心して使えます。

- ブラスト研磨

- 樹脂への当て方が調整可能で、バリ取りや切削目の均一化に向いています。素材本来の質感を損なわずに面をそろえやすいため、樹脂加工では扱いやすい手法です。

樹脂研磨の材質別のポイント

樹脂は材質ごとに研磨挙動が大きく異なり、熱・結晶性・硬度・繊維方向などの影響で不良の出やすさも変わります。

ここでは主要な材質ごとに、注意すべき特性と最適な研磨アプローチを簡潔に整理します。

| 熱特性分類 | 材質カテゴリー | 特徴 | 起こりやすい不良 | 最適アプローチ |

|---|---|---|---|---|

| 熱可塑性 | 非晶質(透明系:PMMA/PCなど) | 透明性が高く、熱の影響を非常に受けやすい | 白濁、曇り、クラック | 低圧・湿式・冷却を重視し、段階的に番手を上げる |

| 熱可塑性 | 非晶質(不透明・汎用樹脂:ABS/PVC/PSなど) | 非晶質だが不透明。熱・静電気の影響を受けやすい | ツヤムラ、白化 | 低速・低圧を基本とし、発熱を抑制 |

| 熱可塑性 | 結晶性(エンプラ:POM/PA/PBT/PEEKなど) | 結晶性で不透明。耐熱性・機械特性に優れ、硬さや摩擦特性が多様 | 面ムラ、滑り、研磨材の詰まり | 基準面形成(軽ラップ)後、微粒・低圧で仕上げ |

| 熱硬化性 | 複合材(FRPなど) | 繊維と樹脂の硬さ差が大きく、方向性の影響を受けやすい | 繊維露出、スジムラ | フィルム材を用い、軽圧で段階研磨 |

アクリル(PMMA)/ポリカーボネート(PC)/アクリロニトリル・ブタジエン・スチレン(ABS)/ポリ塩化ビニル(PVC)/ポリスチレン(PS)/ポリアセタール(POM)/ポリアミド=ナイロン(PA)/ポリブチレンテレフタレート(PBT)/ポリエーテルエーテルケトン(PEEK)/繊維強化プラスチック(FRP)

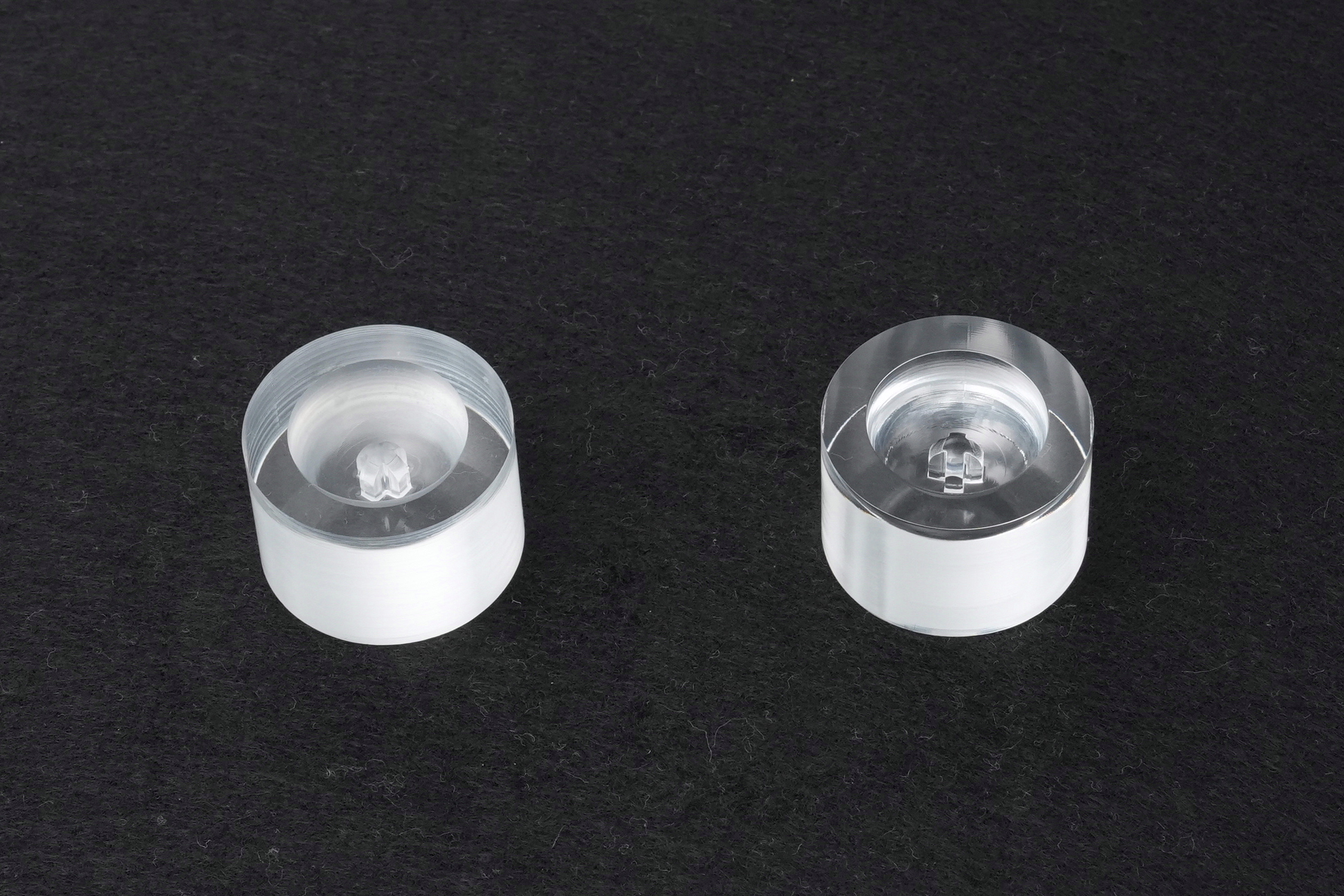

硬質プラスチック(はんこ)の研磨写真

エンジニアリングプラスチック(エンプラ)は、機械特性・耐熱性・耐薬品性に優れる高機能樹脂の総称で、精密機構部品、電装部品、摺動パーツ、医療器具など幅広い分野で使われます。

そのため、エンジニアリングプラスチックは、この用途の広さに比例して結晶性・硬度・摩擦特性のレンジも非常に広く、同じ研磨条件でも材質により反応が大きく変わる点が特徴です。

仕上げ品質と注意点

ここでは、代表的な不良とその原因・対策を一覧化し、工程設計時に押さえるべきポイントを整理します。

| 不良 | 主原因 | 対策 |

|---|---|---|

| 白濁・曇り | 摩擦熱の発生、乾式研磨、静電気の影響 | 低速度・低荷重を基本とし、湿式研磨や冷却を併用 |

| 段差・反り | 片面加工による応力偏り、成形時の内部応力 | 両面研磨の採用、内部応力緩和、治具による支持 |

| エッジ溶け | エッジ部への局所的な発熱集中 | 工具の接触角度を緩和し、一定送りを維持 |

| 静電付着 | 乾式摩擦による帯電 | 除電対策、集塵強化、工程間洗浄の実施 |

樹脂研磨の不良のほとんどは、「熱」か「静電」か「当て方の局所集中」のいずれかに起因します。

このため、工程設計では「熱を出さない・帯電させない・当たりを均一に」が最優先事項です。

樹脂成形を支える金型研磨

金属金型を使用した射出成形による樹脂加工においては、樹脂製品の表面品質は、成形後の研磨工程だけではなく、金型の仕上げ状態によって大きく左右されます。

理由は、金型表面の粗さ・光沢・テクスチャがそのまま樹脂製品へ転写されるためです。

そのため、樹脂の射出成形において安定した表面品質を得るには

金型仕上げ → 成形 → 成形後処理(研磨)

という一連の流れで品質を捉える必要があります。

金型仕上げが樹脂製品の品質に影響するポイント

金型の表面状態は、製品の以下の点に直結します。

- ・転写性:金型の粗さ・光沢・テクスチャがそのまま再現

- ・離型性:微細な荒れ・汚れ・ガス焼けが白化やスジの原因に

- ・形状精度:ゲート周辺・深リブの荒れが段差や反りを誘発

金型の表面が荒れてくると、上述の転写性・離型性・形状精度が保てなくなり、不良が急増します。

金型が劣化する理由

量産現場で金型が何万ショットも使われる中で、次のような劣化が蓄積します。

- ・樹脂ガスや粉塵の堆積

- ・離型時の微細な擦れ

- ・加熱・冷却サイクルによる金型疲労や微小変形

これらが進むと、転写ムラ・離型不良・光沢不足などの成形不良につながります。

金型研磨の役割(再生・安定化)

金型研磨は、表面の微細な傷や汚れを除去し、仕上げ状態を回復する工程です。

以下の点で品質維持に貢献します。

- ・表面粗さ・光沢の復元

- ・離型性の改善

- ・転写ムラの抑制

- ・成形不良の低減

金型が適切にメンテナンスされているほど、成形品の研磨も安定し、後工程の手間も軽減できます。

SMAPによる金型研磨

金型磨きの基礎からやり方・道具・注意点までをまとめた記事はこちらをご覧ください。

「金型磨きとは?やり方・道具・注意点まで初心者にもわかりやすく解説」

東洋研磨材工業では、金型表面の仕上げや再生を安定して行うために、研磨メディアを大量投射することで、金型を短時間で仕上げる鏡面ショットマシンSMAPを提供しています。

従来の手仕上げに比べて、均一性と再現性を両立しながら、短時間で安定した金型仕上げを行える点が特長です。

無償テストのご案内(新素材・複合材歓迎)

樹脂分野では、新素材(生分解性樹脂・複合材・新配合)が急速に増えており、

「やってみないと分からない」ケースが多いのが実情です。

当社では、下記の流れで無償テストを受け付けています。

- 1. 試料のご提供(数点でOK)

- 2. SMAPによる研磨テストの実施

- 3. 仕上がりの簡易レポートの提出(条件・結果の概要)

受け付け対象

- ・樹脂の成形品

- ・ガラスファイバー・カーボンファイバーなどの複合材

- ・3Dプリンタ造形材

- ・切削部品

樹脂研磨の最適設計に向けて

樹脂は金属のように研磨が前提ではなく、素材特性や成形方法によって研磨の必要性が大きく変わります。

そのため、樹脂における研磨は「必要な場面で最適な方法を選ぶ工程」として捉えることが重要です。

さらに、最終外観や転写性を左右するのは成形に使う金型の状態であり、SMAPのような効率的な研磨機は、樹脂製品の品質安定に大きく役立ちます。

また、樹脂は種類が多く、新素材や複合材では反応が変わるため、最適条件は実際に試して確認することが確実です。

東洋研磨材工業では、SMAPによる無償テストで材料ごとの適合性を評価し、最適なプロセスを提案しています。

樹脂研磨を無理なく取り入れることで、外観・寸法・成形性のバランスをとりながら、製品の品質をより安定させることができます。