鏡面研磨で理想の仕上がりを目指す!最適な研磨方法を選ぶためには?

投稿日: 2025-06-23

鏡面研磨とは? 鏡のような仕上げを実現する方法

ものづくりの現場では、鏡のように滑らかで美しい表面が求められる場面が多く存在します。

このような仕上がりを得るために用いられるのが、鏡面研磨です。

鏡面研磨は、部品や製品の表面を磨き上げ、微細な凹凸を取り除きながら高い光沢と反射性能を備えた鏡面状態に仕上げる加工方法です。

鏡のような仕上げは、単に外観を美しくするだけでなく、摩擦抵抗の低減、汚れの付着防止、光学特性の向上など、機能面でも大きな効果をもたらします。

したがって、自動車部品、医療機器、半導体製造装置、光学部品、意匠部品など、幅広い分野で重要な役割を果たしています。

本記事では、鏡面研磨の基本から代表的な研磨手法、用途に応じた選び方について、分かりやすく解説します。

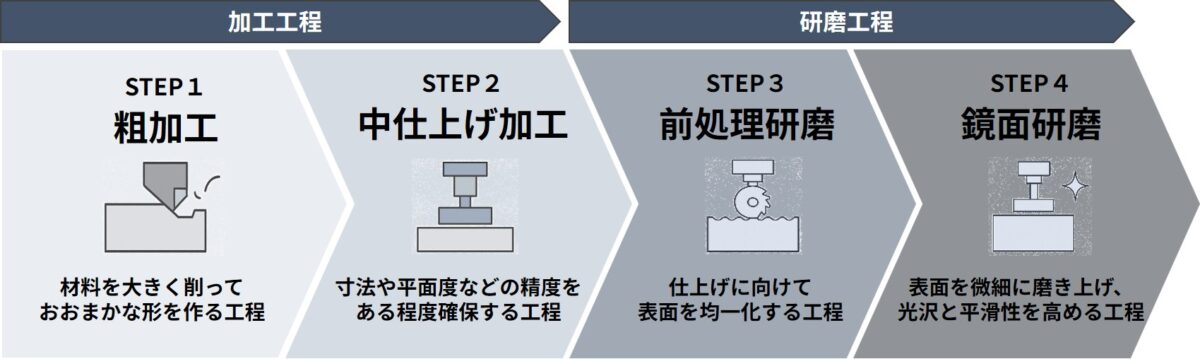

鏡面仕上げに向けた工程と鏡面研磨の位置づけ

鏡面のような美しい仕上がりを実現するためには、単に表面を磨くだけではなく、ものづくり工程全体で段階的に精度を高めていく必要があります。

ここでは、鏡面仕上げに至るまでの基本的な工程と、その中で鏡面研磨が果たす役割について説明します。

STEP1 粗加工

材料を大きく削って、おおまかな形をつくる工程です。

設計図に基づいて、切削加工などにより基本的な形状を削り出します。

この段階では寸法精度や表面の滑らかさは重視せず、「不要な材料を取り除き、全体像を整える」ことが目的です。

ただし、粗加工の仕上がりが極端に悪いと後工程で修正が困難になるため、必要最低限の精度確保も意識されます。

後工程をスムーズにするため、過剰な傷や歪みをできるだけ抑える必要がある。

STEP2 中仕上げ加工

寸法や平面度などの精度をある程度確保する工程です。

粗加工後の製品に対して、より高精度な切削や研削を施し、寸法や形状を整えます。

表面粗さ(Ra値)についても当工程である程度調整し、後の研磨作業に適した状態に仕上げます。

曲面や複雑形状であっても、可能な限り均一な加工面を作ることが求められます。

中仕上げが不十分だと、研磨工程でムラや残留傷が残るリスクが高まる。

STEP3 前処理研磨

仕上げに向けて表面を均一化する工程です。

中仕上げ加工では取りきれない微細な傷や表面粗さを、さらに均一に整えます。

バレル研磨やブラスト研磨などが使用されます。

ここでの丁寧な表面調整により、鏡面研磨における加工ムラ・欠陥リスクが大幅に低減されます。

前処理研磨で表面を平滑に均一化することが、鏡面仕上げの最終品質に大きな影響を与える。

STEP4 鏡面研磨

表面を微細に磨き上げ、光沢と平滑性を高める工程です。

バフ研磨、ラップ研磨、電解研磨など、用途や材質に応じた様々な研磨方法があります。

微細な凹凸をさらに除去し、光を反射するレベルの平滑面を作り出します。

素材特性、求められる光沢・平面度に応じて、適切な研磨手法を選択することが仕上がり品質を左右する。

注意点

ここまで紹介してきた4つのステップ(粗加工→中仕上げ加工→前処理研磨→鏡面研磨)は、あくまで一般的な流れです。

しかし実際の加工現場では、素材の状態や製品の用途に応じて工程を省略したり、組み合わせを調整することが多くあります。

たとえば、加工工程(切削・研削)で、ある程度表面を均一に整える場合、前処理研磨を省略して直接鏡面研磨に進むこともあります。

また、そもそも鏡面仕上げを求めない製品の場合、粗加工や中仕上げ加工で寸法や形状を整えた時点で、完成とすることもあります。

さらに、加工業者によっても考え方やアプローチは異なります。

たとえば、切削・研削加工を得意とする業者であれば、できるだけ加工段階で精度を出し、一方で、研磨を得意とする業者であれば、必要最小限の加工にとどめ、磨き工程で最終仕上げを行うこともあります。

鏡面仕上げを目指すかどうか、求める品質レベル、コストや納期のバランスを見極めながら、適切な設計を行うことが重要です。

鏡面仕上げに向けた研磨工程の代表手法

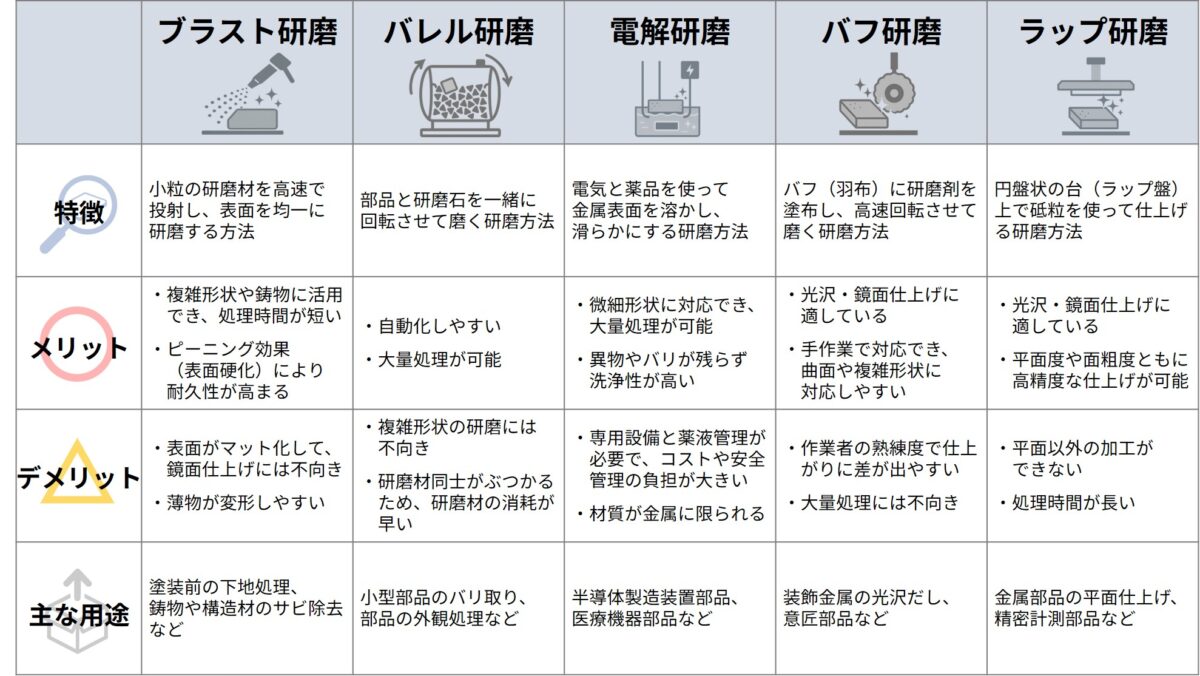

研磨工程にはさまざまな手法があり、それぞれ特性や適した用途が異なります。

ここでは代表的な5つの研磨手法について、特徴・メリット・デメリット・主な用途を整理し、比較します。

ブラスト研磨

ブラスト研磨は、微細な研磨材(メディア)を高速で対象物に打ち付け、表面を均一に整える方法です。

複雑形状や薄肉部品にも対応できる柔軟性があり、処理時間も短く効率的です。

また、表面処理による耐久性向上効果も期待できます。

一方で、表面がマットな仕上がりになるため、鏡面仕上げには不向きなケースが多く、対象物に微細な凹凸が残りやすい点がデメリットです。

ブラスト研磨は、主に塗装前の下地処理や、錆びなどの酸化膜除去用途に適しています。

バレル研磨

バレル研磨は、研磨材と対象部品を一緒に回転させて磨く方法で、大量の部品をまとめて処理できる点が特長です。

自動化や省力化がしやすく、大量処理に向いているため、コストパフォーマンスにも優れています。

ただし、部品内部の研磨はできないため、複雑形状の研磨には不向きです。

また、研磨材同士がぶつかるため、研磨材の消耗が早いです。

バレル研磨は、主に小型部品のバリ取りや、外観処理を目的とした用途で使われます。

電解研磨

電解研磨は、電気と薬品の力を利用して金属表面を化学的に溶解させ、滑らかな表面に仕上げる方法です。

微細形状にも対応でき、大量処理にも向いており、異物や汚れがつきにくい清浄性の高さも特長です。

一方で、専用の設備や薬品管理が必要なためコストが高く、安全管理にも注意が必要です。また、基本的には導電性のある金属材料にしか適用できません。

電解研磨は、主に半導体製造装置部品や医療機器部品など、高い清浄度や耐腐食性が求められる分野に適しています。

バフ研磨

バフ研磨は、柔らかい布製のバフ(羽布)に研磨材を塗布し、高速回転させながら対象物を磨く方法です。

光沢や鏡面仕上げに適しており、作業者の手技によってきめ細かな仕上がりが可能です。

特に、曲面や複雑形状にも追従しやすく、さまざまな部品に対応できる柔軟性があります。

一方で、作業者の熟練度によって仕上がりに差が生じやすい点や、大量生産には不向きである点がデメリットです。

バフ研磨は、主に装飾部品や外観品質が重視される意匠部品の仕上げに活用されています。

ラップ研磨

ラップ研磨は、円盤状の台(ラップ盤)に微細な研磨粒子を載せ、上から一定の圧力を加えて磨く方法です。

高い平面精度と高い光沢レベルの両立が可能であり、非常に高い精度が求められる部品の研磨に適しています。

ただし、平面以外の加工には向かず、曲面や複雑な形状には対応が難しい点、また処理時間が比較的長い点がデメリットです。

ラップ研磨は、主に精密金属部品や、測定機器部品、金型などの高精度平面仕上げに適しています。

適切な研磨手法の選び方

ここまで、鏡面研磨にはさまざまな手法が存在し、それぞれ得意な領域や特性が異なることを紹介してきました。

では、実際にどの研磨方法を選べばよいのでしょうか。

鏡面研磨の手法選定では、仕上がりに求める性能だけでなく、対象となる形状、加工コスト、量産対応の可否といった複数の観点を総合的に見極めることが重要です。

研磨手法の評価観点

例えば、以下のような観点が選定のポイントとなります。

- 光沢・鏡面仕上げレベル

どの程度の光沢や鏡面度を実現できるか - 平面度の確保

高い平面精度にどこまで対応できるか - 自由形状への対応

曲面や複雑な形状にも適応できるか - 大型部品への対応

サイズの大きい部品に対応可能か - バリ取り適正

バリ除去や表面粗さ改善に有効かどうか - 小ロット対応

少量生産や多品種生産に柔軟に対応できるか - 大量処理性

大量生産・連続処理に適しているか - 自動化の適合性

自動化ラインへの組み込みや省人化がしやすいか - 導入コスト

設備の導入や運用にかかるコストが低いか - 安全性・環境性

作業環境や安全面への配慮(粉塵・薬液・騒音など)があるか

これらの観点を踏まえ、それぞれの研磨手法の得意・不得意を理解しておくことが重要です。

目的に応じた鏡面研磨の選び方

鏡面研磨において、すべての要件に対応できる万能な研磨方法は存在しません。

それぞれの研磨手法には得意・不得意があり、目的に応じて最適な手法を組み合わせることが重要になります。

たとえば、ブラスト研磨でサビや汚れを除去した後に、バフ研磨で光沢を出すといったように、研磨工程を段階的に行うことで、高品質な鏡面仕上げを実現できるケースも少なくありません。

また、「バリ取りには適しているが、鏡面レベルの仕上がりには対応できない」「光沢は得られるが、平面度が足りていない」など、個々の研磨方法だけでは達成できない要件に対しても、工程の組み合わせによって対応することが可能です。

つまり、用途・品質要件・コスト・納期といった条件を踏まえながら、最適な研磨方法を選択することが鏡面仕上げの重要なポイントとなります。

東洋研磨材工業では、こうしたお客様ごとのご要望に応じ、最適な研磨手法のご提案が可能です。

「この部品にはどの研磨が合うか」「この用途に適した鏡面仕上げができるか」など、具体的なご相談にも対応しておりますので、ぜひお気軽にお問い合わせください。

鏡面研磨機SMAPの紹介

鏡面ショットマシンSMAPの特徴

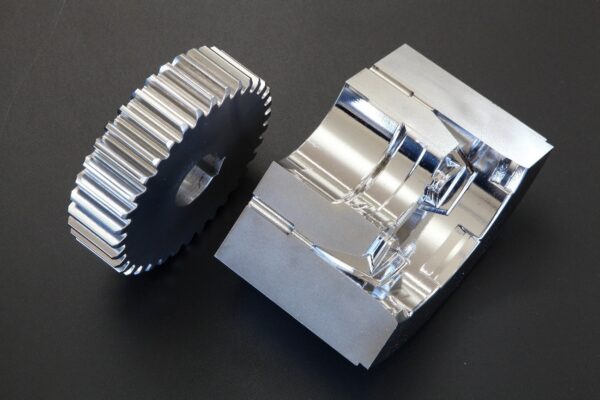

鏡面研磨にはさまざまな手法がありますが、複雑形状や樹脂素材など、従来研磨が難しかった対象物にも対応し、短時間で鏡面仕上げを実現できるのが、東洋研磨材工業の鏡面ショットマシン「SMAP」です。

通常のバフ研磨やラップ研磨では対応が難しい素材や形状でも、SMAPであれば作業者の技量に左右されにくく、誰でも簡単に鏡面仕上げが可能です。

詳しくは「SMAPの特長と7つのメリット」をご覧ください。

SMAPの研磨事例

SMAPによる研磨効果をより具体的にイメージしていただくため、実際の事例をご紹介します。

① 銅製ケトルの再生研磨

酸化によりくすんだ銅製ケトルを、鏡面に近い光沢へと復元しました。

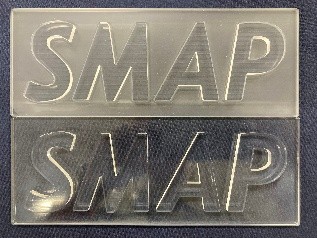

② アクリル板の表面仕上げ

切削加工で生じた曇りや傷を取り除き、透明感のあるクリアな仕上がりを実現しました。

鏡面研磨の仕上がりを高めるために

鏡面研磨にはさまざまな手法が存在し、それぞれ得意領域や特徴が異なります。

素材や形状、求められる仕上がりに応じて、最適な研磨方法を選択することが、品質向上への第一歩です。

単一の手法では難しい場合でも、複数の研磨技術を組み合わせることで、コストや精度のバランスをとることができます。

東洋研磨材工業では、こうした課題に対して、お客様一人ひとりに最適なご提案を行っています。

「どの研磨手法が適しているかわからない」といった段階でも、ぜひお気軽にご相談ください。

研磨加工に関するお悩みは東洋研磨材工業にご相談下さい

東洋研磨材工業は研磨機・研磨材の総合商社です。

本社1階にテクニカルセンターを備え、最適な研磨手法のご提案、材質・用途に合った研磨材の選定、更には鏡面研磨機SMAPを始めとした研磨機の販売などを行っています。

研磨加工に関するお悩みは是非一度、東洋研磨材工業にご相談下さい。