鏡面仕上げの基本|失敗しない工法選定のヒント

投稿日: 2025-09-16

鏡面仕上げとは

鏡面仕上げの定義と分類

鏡面仕上げは、金属や樹脂などの素材表面を鏡のように滑らかに仕上げることを指します。

単に見た目の美しさを追求するだけでなく、表面の平滑性や機能性(耐食性・摩擦低減・衛生性・反射率の向上など)を目的とする場合もあり、工業製品の品質や性能に大きく関わります。

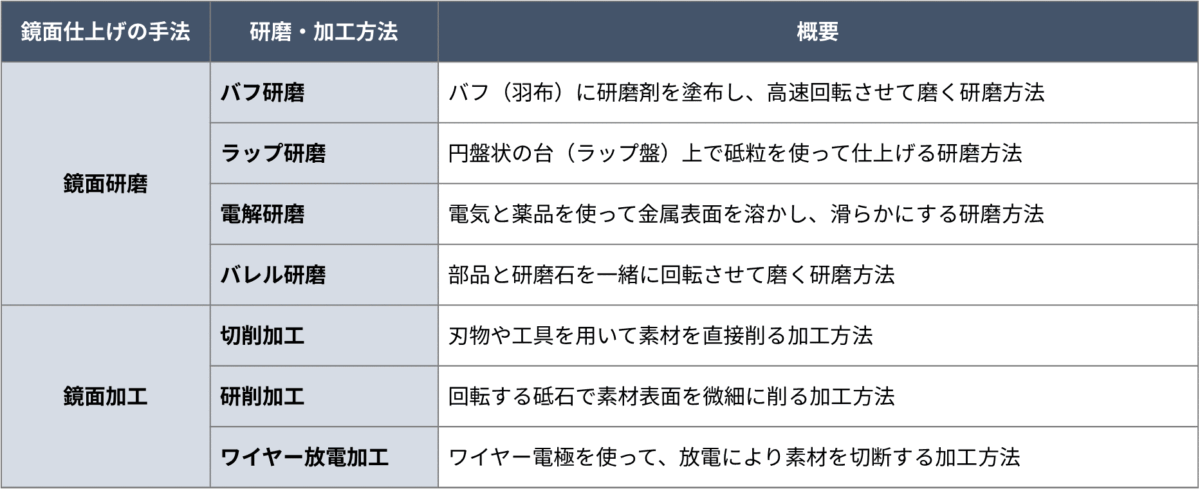

この鏡面仕上げは、素材の表面をどのような工程で処理するかという観点から、主に次の2つの手法に分類されます。

鏡面研磨

バフなどの研磨機を用いて、素材表面を物理的に磨き上げて、鏡面に近づける方法。

表面加工の最終工程で幅広く使われます。

鏡面加工

切削や研削の加工段階で、研磨をせずに鏡面に近い仕上がりを実現する方法。

近年では、精密な切削技術の進展により、加工のみで高精度な鏡面状態が得られる場合もあります。

鏡面仕上げで得られる機能性

鏡面仕上げは、外観の美しさといったデザイン性のためだけでなく、製品の性能や使用環境に対する耐性向上を目的に施される場合もあります。

代表的な機能性は以下の通りです。

耐食性の向上

表面の凹凸をなくすことで、水分や薬液が滞留しにくくなり、腐食のリスクを低減します。

摩擦低減

可動部品や流体部品などにおいて、摩擦抵抗を軽減し、寿命や性能を向上させます。

ただし、滑りやすさを確保するためには、完全な鏡面よりも適度な粗さが望ましい場合もあります。

衛生性の向上

凹凸の少ない表面は、汚れや菌の付着を抑え、洗浄しやすく衛生性が求められる用途(医療や食品など)に有効です。

反射率の向上

光学用途や反射板などで、光や熱の反射効率を高めるために必要な基盤として用いられる場合があります。

鏡面仕上げの加工方法と選び方

鏡面仕上げには、表面を研磨して仕上げる方法(鏡面研磨)と加工工程で直接仕上げる方法(鏡面加工)に大別されます。

素材の表面をどのように処理して鏡のような平滑面を得るかというアプローチの違いに基づき分類され、それぞれに適した方法が存在します。

鏡面研磨:表面を磨き上げて鏡面をつくる方法

鏡面研磨とは、研磨材や研磨装置を用いて、素材の表面を物理的に磨き上げることで平滑に仕上げる手法です。

代表的な研磨方法は以下の通りです。

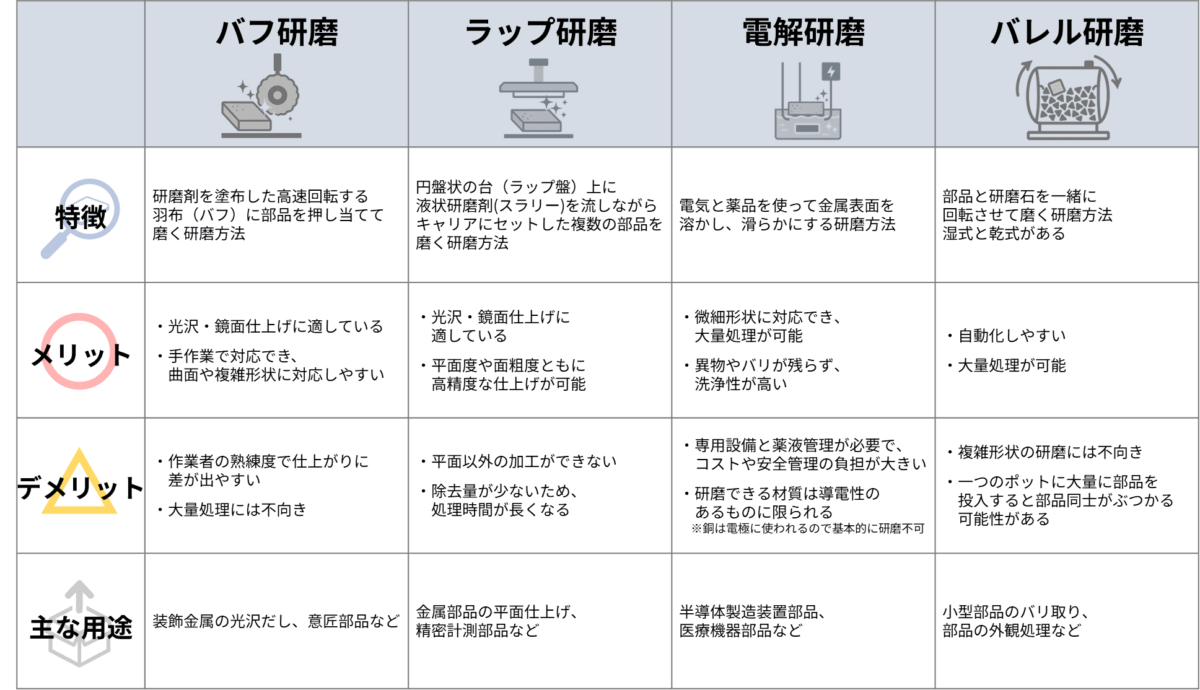

バフ研磨

研磨剤を塗布した高速回転する羽布(バフ)にワークを押し当てて磨く方法。

大型ワークの場合はフレキシャフトに取り付けたバフをワークに押し当てたり、小型ワークの場合はリューターと呼ばれるペンシル型のバフを使用する方法もあります。

光沢仕上げや複雑形状にも対応できますが、作業者の技量に仕上がりが左右されやすいという課題があります。

ラップ研磨

円盤状の台(ラップ盤)に液体研磨剤(スラリー)をかけ流しながら、キャリアにセットされた複数個の部品を鏡面かつ高精度に磨く方法。

寸法精度と光沢がともに求められる精密部品に適していますが、平面しか加工ができない特徴があります。

電解研磨

電気と薬品の力で金属表面を溶かし、滑らかに仕上げる方法。

微細形状に対応でき、大量処理が可能ですが、専用設備と薬品管理が必要です。

設備導入をする場合のハードルは他の方法と比べてとても高いです。

バレル研磨

部品と研磨石を一緒に専用ポットに入れ、回転させて磨く方法。

湿式と乾式の2種類があります。

自動化や大量処理に適しておりますが、内部の磨きには不向きです。

また、ワーク同士の接触を防ぐ多層式のポットを選択できるものもあります。

これらの研磨法は、素材の形状、精度要求、量産性などに応じて使い分けられます。

詳細は「鏡面研磨で理想の仕上がりを目指す!最適な研磨方法を選ぶためには?」をご参照ください。

鏡面加工:加工工程で直接鏡面を実現する方法

鏡面仕上げは研磨によって達成されるだけでなく、加工工程の段階で直接、鏡面に近い仕上がりを得る方法も存在します。

これらは鏡面加工と呼ばれ、後工程での研磨処理を省略できる点で、生産効率やコストの面で有利です。

近年では、マシニングセンターなどのCNC(コンピューター数値制御)による切削技術や研削技術の高度化によって、加工だけで高精度な平滑面を実現することも可能になってきました。

また、ワイヤー放電加工では鏡面仕上げを得るために3rdカットやそれ以上の4th、5thカットといった複数回の加工を重ねる必要があり、工程設計において配慮が求められます。

ただし、形状や材質に制限があり、用途に応じた適切な判断が求められます。

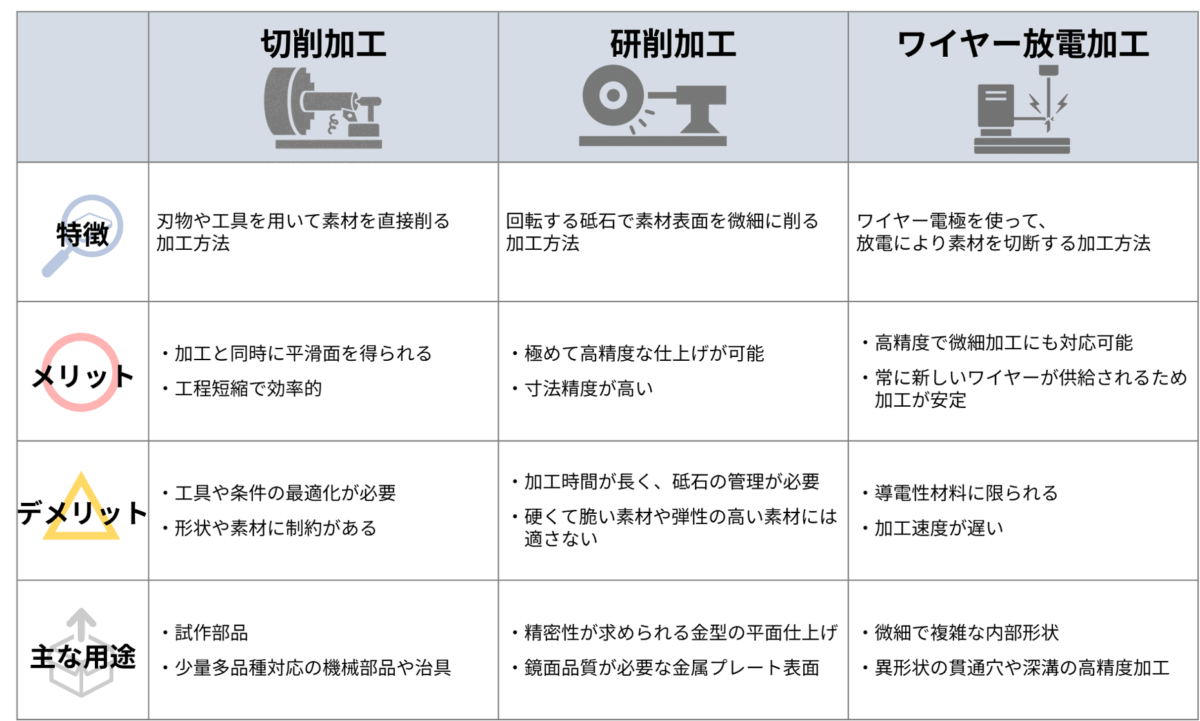

切削加工

刃物や工具で素材を直接削って形状を加工する方法。

工具の選定や加工条件を最適化することで、加工と同時に鏡面仕上げに近い平滑な表面を得ることができます。

研削加工

回転する砥石で素材表面を微細に削る方法。

超精密研削や鏡面研削を組み合わせることで、寸法精度と表面の平滑性を極めて高い水準で実現でき、鏡面仕上げに求められる品質を加工段階で得ることが可能です。

ワイヤー放電加工

細いワイヤー電極を使って、放電エネルギーで素材を非接触で切断する加工方法。

工具の摩耗がなく、微細で複雑な形状も高精度で鏡面に仕上げることができます。

鏡面仕上げにおける現場課題

鏡面仕上げを工程に取り入れる際には、多くの現場でさまざまな課題に直面します。

特に、工法選定や加工条件の調整、コストと品質のバランスといった要素は、属人的な判断に委ねられがちであり、標準化や再現性の確保が難しい領域です。

工法選定の困難さ

現場では、多様な鏡面仕上げ方法の中から自社の製品や工程に最適な手法を見極める必要があります。

工法ごとに得意・不得意があるため、材質や用途に応じて最適な選択が求められます。

たとえば、樹脂成型用の金型であればキャビティとコアがあり、高精度な切削工程で精密形状とある程度の鏡面加工を行うことが可能です。

ただし、通常の切削加工とくらべて時間がかかりすぎる場合は鏡面仕上げとの組み合わせを検討する必要があります。

また、プレス成型用の金型(ダイ)のような複雑で微細な形状を抜く場合はワイヤー放電加工が用いられることがあります。

鏡面が必要な場合は通常4回以上のワイヤーカットで鏡面加工を行いますが、形状によっては膨大な時間がかかるため鏡面研磨との組み合わせが必要となる場合もあります。

これらはあくまで一例であり、実際の現場では同じ素材でも平面・曲面・複雑形状など部位ごとに適した工法は異なり、複数の手法を組み合わせて使われるケースもよくあります。

しかし、多くの場合は作業者の経験や慣例によって判断されるため、標準化や最適化が進みにくいという課題があります。

加工条件の複雑さと属人性

工法を選定できたとしても、その中で求められる仕上がり品質を安定的に出すには、細かな条件設定と調整が不可欠です。

たとえばバフ研磨では、研磨材の種類や塗布量、バフの当て方や回転速度の微調整が必要であり、条件のわずかな違いでも仕上がりに影響します。

こうしたノウハウは数値化やマニュアル化が難しいため、どうしても熟練者の勘やコツに頼らざるを得ず、品質の再現性や標準化を妨げる要因となっています。

コストと精度のバランスの難しさ

鏡面仕上げは高精度であるほど、工数やコストが増加します。

しかし、求められる精度が不明確なままでは、過剰な仕上げが行われる傾向があり、コスト増や納期遅延につながることもあります。

面粗さや光沢レベルが明確でない場合、現場では判断に迷い、無駄な工数をかけてしまうことがあります。

また、発注者と加工者で仕上がりの認識にギャップがあると、手戻りや品質トラブルを招く原因にもなります。

鏡面仕上げを目指す新たな選択肢

標準化による属人性からの脱却

鏡面仕上げにおける品質は、作業者の判断や経験に依存することが多く、再現性の確保や技術継承の難しさが大きな壁となっています。

たとえばバフ研磨では、研磨圧や研磨時間、回転数などのわずかな違いが、光沢や面粗さに大きく影響し、作業者ごとに仕上がりが異なることがあります。

こうした背景のもと、仕上げ工程においても属人性を排除し、品質の再現性を高めるための標準化や自動化の取り組みが求められるようになってきています。

具体的には、研磨条件を数値で管理できる機器の導入や、ロボットアームや自動搬送機といった自動処理装置の活用によって作業のばらつきを抑え、誰が行っても同じ品質が得られる環境をめざす取り組みが各現場で進められています。

このような仕組み化によって、属人性の排除だけでなく、品質の安定・教育工数の削減・リードタイムの短縮といった効果も期待できます。

鏡面ショットマシン「SMAP」

鏡面仕上げの標準化や再現性向上を実現する手段の一つとして、「鏡面ショットマシンSMAP」をご紹介します。

SMAPは専用の研磨材及び機械を用いた加工法の総称であり、材質や形状によって加工条件を変えることで、安定した鏡面仕上げを再現することができます。

従来のバフ研磨のように作業者の技能に依存せず、設定された条件のもとで均一な仕上がりを得ることができるため、属人化の解消や品質の再現性向上に寄与します。

また、作業の安全性や、工程ごとの処理時間を大幅に短縮できる点も大きなメリットです。

とくに、以下のような課題を抱える現場では、SMAPのような装置が新たな選択肢として注目されています。

- 最終仕上げの品質が作業者に依存してばらつきやすい

- 量産化に向けて作業時間が長くなり、生産効率が上がらない

- 熟練者でなければ安定した鏡面仕上げが困難

SMAPの特徴は、「SMAP7つのメリット」をご覧ください。

鏡面仕上げを検討するときの判断ポイント

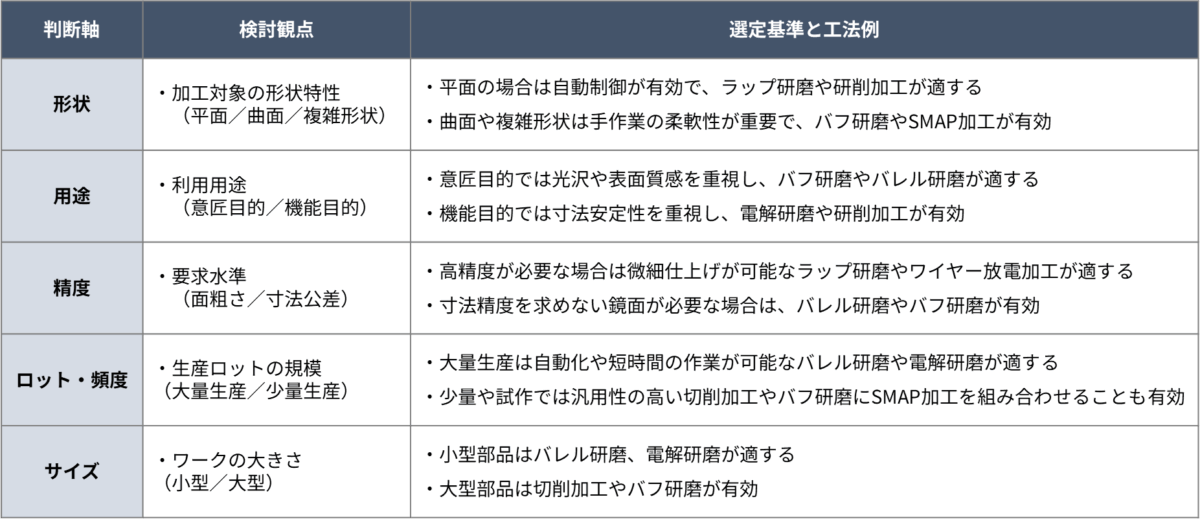

鏡面仕上げにはさまざまな工法があり、それぞれ得意とする条件が異なります。

どの手法が適しているかは、対象となる製品の形状や材質、求められる精度、ロット規模など、複数の要素によって決まります。

ここでは、鏡面仕上げを検討するうえでの代表的な判断軸を整理しました。

代表的な判断軸ごとに、検討すべき観点や選定の基準、適した工法の一例をご紹介します。

自社の製品や加工条件に照らし合わせながら、判断の参考としてご活用ください。

※上記の内容は一般的な一例に基づく整理です。実際の製品仕様や加工条件に応じて適切な工法は異なりますので、詳細はお気軽にご相談ください。

研磨加工に関するお悩みは東洋研磨材工業にご相談下さい

東洋研磨材工業では、鏡面研磨機「SMAP」以外にもバレル研磨機、ショットブラスト装置などの様々な研磨加工機を取り扱っており、みなさまの目的に合った研磨機のご提案が可能です。

本社テクニカルセンター及び名古屋営業所、大阪営業所にデモルームを備え、ワークを持ち込んでのテスト研磨も初回無料で行っています。

研磨加工機の導入をご検討中の方は是非一度、東洋研磨材工業にお問い合わせ下さい。