研磨加工の基本と様々な研磨方法

投稿日: 2025-06-16

研磨加工で製品品質を高めるには?

研磨は、製品の表面を滑らかに整えることで、性能や外観を向上させるために行われる加工技術です。

この工程は、製品の品質を最終的に仕上げるだけでなく、その機能性や耐久性、美観を高めるために欠かせません。

製造業では、金属やプラスチック、石材など、多岐にわたる素材を対象に活用され、機械部品、建築材料、電子機器、装飾品など、さまざまな製品に適用されています。

この記事では、研磨の目的や研磨の分類、更には研磨機の種類及び選定方法などについて詳しくお伝え致します。

研磨加工の基礎知識

研磨加工とは?その意味と使いどころ

研磨加工とは、金属や樹脂などの素材表面を極めて細かい研磨材でこすり、表面の微細な凹凸を取り除いて滑らかで均一な仕上がりを実現する加工方法です。

見た目を整えるだけでなく、部品の機能性や寸法精度、耐久性、美観などの向上を目的としています。

この加工は、硬い粒子(研磨材)が対象物に対して相対的に運動することにより、表面の微細な凹凸を削り取っていくというシンプルな原理に基づいています。

ただし、素材や用途、求められる品質によって、使われる研磨材や機械、加工条件は大きく異なります。

たとえば、自動車のエンジン部品のように高い寸法精度が求められるケースでは、精密なラップ研磨が適用されることがあります。

一方で、意匠性が求められる外装部品では、光沢や美観を重視してバフ研磨が使われることが多くなります。

また、ステンレス製の医療・商品用トレイなどでは、衛生的な表面状態や耐食性を確保するために電解研磨が採用されることもあります。

このように、研磨加工の方法は非常に多様で、素材の特性や目的とする仕上がりに応じて最適な研磨加工手法を選定することが、製品の品質を左右する鍵となるのです。

研磨加工の目的

研磨加工には多様な目的があり、製造業においてそれぞれの目的に応じた最適な研磨加工方法が選ばれます。

以下に主要な目的とその意味を詳しく説明します。

- 表面の滑らかさ向上

- 製品表面に存在する微細な凹凸を除去し、滑らかな仕上がりを実現することで、機械的摩擦の低減や、表面接触部品間の動作効率の向上が可能になります。

特に、こすれながら動く部品ではこの滑らかさが寿命や性能に直結します。

寸法精度の確保- 切削加工や鋳造工程では、工具や素材のばらつきにより微妙な誤差が生じることがあります。

研磨加工工程では、これらをミクロン単位で調整することができます。

そのため精密部品や金型などの寸法管理が極めて重要な製品においては、なくてはならない工程です。

製品寿命の延長- 滑らかな表面に仕上げることで、応力集中を防ぎ、摩擦・摩耗の発生を抑えることができます。

これにより、部品の破損リスクを低減し、製品全体の耐久性が向上します。

さらに、酸化や腐食の進行も遅らせることが可能です。

美観の向上- 光沢ある仕上げや均一な反射面は、製品の外観品質に大きく影響します。

意匠部品、外装品、装飾品などでは、美しい表面が購買意欲を高め、商品価値の向上にもつながります。

塗装・コーティング密着性の向上- 塗装やコーティングの下地として、表面を整える研磨加工工程は欠かせません。

表面の酸化皮膜や油分、微粒子を除去することで、その後に塗る塗料やコーティング材との密着性を確保し、剥がれや劣化を防ぐことができます。

研磨加工は「ただ磨く」作業ではなく、製品の性能・信頼性・美観を左右する重要な工程。

製造工程と研磨加工の役割

製品が完成するまでには、いくつもの加工工程を順に経ていく必要があります。

ここでは、代表的な製造工程の流れとして、初期加工 → 精密加工 → 研磨加工の三段階を紹介し、それぞれの役割について解説します。

初期加工

鋳造、鍛造、切削などにより、素材をおおまかな形状に成形する工程です。

製品の骨格をつくる基礎段階であり、後工程の効率や品質に大きく関わります。

初期加工の例:フライス盤

精密加工

初期加工で成形された部品に対し、寸法精度や表面精度を高める工程です。

研削や放電加工などが含まれます。

精密加工の例:平面研削盤

研磨加工

製造工程の最終仕上げとして行われ、滑らかさの向上、光沢付与、寸法の微調整などを目的とします。

製品の外観・機能・精度を仕上げる最も繊細な工程であり、その品質が製品全体の完成度に直結します。

詳細な研磨加工方法については、後述の研磨加工方法とその特徴をご参照ください。

・前工程の精度が、後工程の品質と効率に直結する。

・全ての工程での品質管理が製品完成度のカギ。

・用途によっては熱処理や洗浄などが加わる。

素材・用途・目的に応じた研磨加工選定

研磨方法の選定は、素材の特性や製品の目的に応じて最適化する必要があります。

素材ごとの研磨加工方法

- 鉄鋼

- 鉄鋼はブラストによるサビの除去や研削研磨が適していますが、酸化しやすいため、研磨後には速やかな防錆処理が求められます。

ステンレス- 粘り強く、腐食に強いため、バフ研磨や湿式バレル研磨、電解研磨などが適しています。

アルミニウム- 傷がつきやすく、摩擦熱による焼けも起こりやすいため注意が必要ですが、ベルト研磨との相性が良好です。

樹脂- 熱や摩擦に弱く、低負荷なバレル研磨が適しています。

また、樹脂製品の成型精度を高めるには、使用する金型自体の研磨も重要です。

製品の使用目的と求められる性能

- 意匠品・装飾品

- 外観品質が重視され、ムラのない光沢、深みのあるツヤ感、そして手触りの滑らかさが求められます。

医療機器・食品関連機器- 高い清浄性に加え、洗浄・殺菌がしやすい表面状態が必要です。

自動車・航空宇宙分野- 高精度な組立を確保するための寸法精度や、後工程の塗装・メッキ工程における付着性の確保が重要です。

半導体- コンタミ(異物混入)を防ぐための清浄性と、高い耐腐食性が求められます。

電子顕微鏡- 高真空度での安定性を確保するため、異常放電の防止および気密性が必要とされます。

使用される研磨材とその選定

- ダイヤモンド

- 非常に高い硬度を持ち、超硬合金やセラミックなどの高硬度材料に適しています。

汎用性にも優れますが、コストは高めです。

SiC(炭化ケイ素)- ダイヤモンドより硬度はやや低いものの、コストパフォーマンスに優れており、砥石やブラスト材などに幅広く使用されます。

アルミナ- 硬度はダイヤモンドやSiCに劣るものの、耐久性があり、安価で多くの用途に使用されています。

材料や加工法の特性を理解し、条件や目的に応じて適切に選ぶことが、品質と生産性の向上につながる。

研磨加工方法とその特徴

研磨加工には多種多様な手法が存在し、それぞれが目的や素材、求められる仕上がりに応じて使い分けられています。

この加工方式は、大きく「固定砥粒を用いる方法」と「遊離砥粒を用いる方法」の2つに分けられ、それぞれに複数の加工手法が存在します。

ここでは、代表的な研磨加工方法について、その特徴や適した用途を解説します。

固定砥粒加工

固定砥粒方式では、砥粒(研磨材)が工具や装置にしっかりと固定された状態で使用され、精密な制御が可能です。

高い寸法精度や部分的な仕上げを求められるケースに適しています。

バフ研磨

バフ研磨は、布やフェルトなどの柔らかい円形のバフに研磨剤を塗り、高速で回転させながらワークに当てて磨く方法です。

主に光沢を出す目的で使用され、美観が求められる装飾品や外装部品などによく用いられます。

曲面や複雑な形状にも対応しやすい一方で、仕上がりが作業者の技術に左右されやすいという特徴があります。

バフ研磨

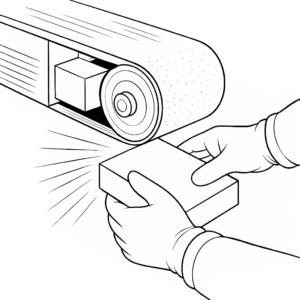

ベルト研磨

ベルト研磨は、研磨材が塗布されたベルトを高速で回転させてワークに押し当てることで、広範囲を効率的に磨く方法です。

金属や木材、樹脂などさまざまな素材に対応でき、大型製品や平面の研磨加工に適しています。

自動化しやすく、大量生産の現場でも活用されています。

ベルト研磨

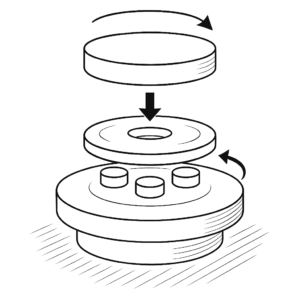

ラップ研磨

ラップ研磨は、平坦な盤上にワークを設置し、微細な砥粒を使って均一な圧力と動きを加えながら磨く高精度な研磨加工方法です。

半導体部品や光学レンズ、金型など、平面度や寸法精度が厳しく求められる製品に使われています。

精密な仕上がりが得られますが、基本的には平面加工に限られ、専用のや条件設定が必要です。

ラップ研磨

遊離砥粒加工

遊離砥粒方式では、砥粒が自由に動き回る状態で使用され、部品全体を一括で研磨するのに向いています。

複雑形状や多数の小型部品の同時処理が可能です。

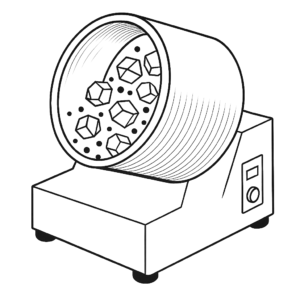

バレル研磨

バレル研磨は、容器の中にワークと研磨メディアを一緒に入れて、容器を回転または振動させることでワーク同士をこすり合わせて磨く方法です。

多数の小型部品をまとめて処理できるため、バリ取りや表面洗浄に広く使われています。

複雑な形状の部品にも対応できますが、部品同士の接触によって傷がつかないような工夫が必要です。

バレル研磨

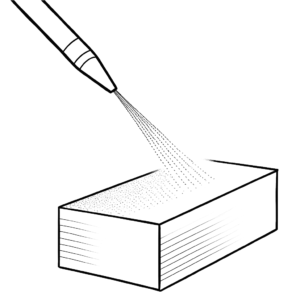

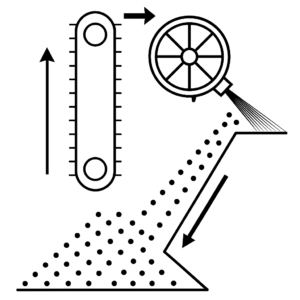

ブラスト研磨

ブラスト研磨は、圧縮空気やタービンの力で金属やセラミックの微細粒子(ショット材)を高速でワーク表面に吹き付けることで、表面を打撃しながら研磨加工する方法です。

サビやスケールの除去、塗装やコーティングの下地処理などに効果を発揮し、適度な粗さを加えることで塗膜の密着性を高めます。

大型の鋼構造物や機械部品などに幅広く使われ、乾式で処理できるため、作業時間が短く、環境への負荷も比較的少ないのが特長です。

ブラスト研磨

鏡面ショットマシン(SMAP研磨)

SMAP研磨は、東洋研磨材工業が独自に開発した乾式の鏡面仕上げ技術です。

弾性を持つゴム質のコアに砥粒を付着させたメディアを、大量に投射・滑走させることで、表面の微細な凹凸を均一に整え、光沢と平滑性を同時に実現。

環境負荷の低い乾式処理で、小物部品や複雑形状にも対応可能です。

鏡面ショットマシン

鏡面ショットマシン(実機)

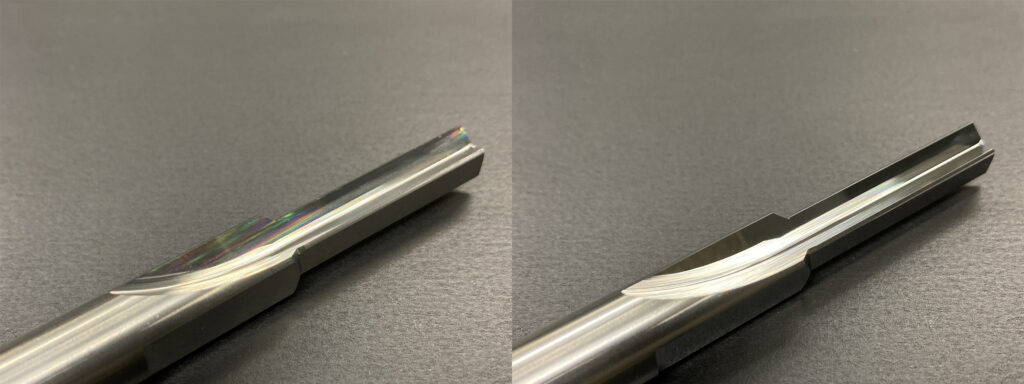

SMAP研磨の導入事例

SMAP研磨は、現場での課題解決にも効果を発揮しています。

たとえば、ある金属部品の研磨では、従来のバフ研磨では品質にばらつきが出ていましたが、SMAP導入により、均一な仕上がりと作業時間の短縮を実現。

多品種少量生産の現場でも安定した品質を維持できるようになりました。

超硬パンチの研磨前後写真

「誰が扱っても安定した品質が出せるようになった」とユーザーからも高評価です。

研磨加工は“目的”で選ぶ:最適手法が製品品質を左右する

研磨加工は、製品の仕上げに欠かせない重要な工程です。

寸法精度や外観、耐久性の向上を実現するためには、目的に合った研磨手法の選定が必要です。

中でもSMAP研磨は、効率性・品質・環境面に優れた技術として、多くの現場で活用が広がっています。

研磨に課題を抱える企業にとって、有力な選択肢のひとつとなるでしょう。

研磨加工をもっと深く理解する:動画で見る加工のリアル

研磨は文字や図だけでは伝えきれない“質感”や“変化の度合い”が重要な加工です。そのため、動画による視覚的な情報提供は、理解を一層深めるために非常に有効です。

東洋研磨材工業では、実際の研磨加工の様子や効果をわかりやすく伝えるために、YouTubeチャンネルを活用し、各種研磨方法やSMAP研磨のデモンストレーション動画を公開しています。

以下はその代表的な動画です。

鏡面研磨機SMAPで銀のスプーンを磨いてみた!

この動画では、家庭でも馴染みのある銀のスプーンを題材にして、SMAP研磨を用いた加工のビフォー・アフターをわかりやすく紹介しています。

実際に手に取ったような仕上がりの変化を、動画を通じて体感できる内容です。

- ✔ 加工前のくすんだ銀のスプーンが、短時間で鏡のような仕上がりに変化する様子

- ✔ 加工中の機械の動きや、音、加工環境の雰囲気などもわかる

- ✔ SMAP研磨のスピード感や再現性の高さが実感できる

今後も、他の研磨方式やさまざまな素材・形状に対する加工動画を順次公開していく予定です。

最新の情報や技術動向に関心のある方は、ぜひ東洋研磨材工業のYouTubeチャンネルをフォローしてください。

研磨加工に関するお悩みは東洋研磨材工業にご相談下さい

東洋研磨材工業は研磨機・研磨材の総合商社です。本社1階にテクニカルセンターを備え、最適な研磨方法のご提案、材質・用途に合わせた研磨材の選定、更には鏡面研磨機SMAPを始めとした研磨機の販売などを行っています。

研磨加工に関するお悩みは是非一度、東洋研磨材工業にご相談下さい。