金型磨きとは?やり方・道具・注意点まで初心者にもわかりやすく解説

投稿日: 2025-08-18

金型磨きは、製品の品質を左右し、金型の寿命を延ばすために欠かせない重要な工程です。

精密な仕上がりを求められる現場では、金型表面の仕上げレベルがそのまま製品の出来栄えに直結します。

しかし、磨き方や適切な道具の選定に迷う現場も多く、改善の余地を感じている方も少なくないのが実情です。

この記事では、金型研磨の基礎知識から、製品品質の安定化や金型の長寿命化を実現するための磨き方、メンテナンスの重要性まで詳しく解説し、最後に金型磨きに活用できる鏡面ショットマシンSMAPについてお伝えします。

金型の役割と重要性:量産と品質のカギを握る技術

金型は、製品の形状や寸法を高精度かつ繰り返し成形するための「型」であり、製造業にとって欠かすことのできない基盤技術です。

自動車、家電、医療機器、電子部品など、寸法精度や外観品質が求められる分野では、金型の精度や仕上がりが製品の品質に大きな影響を与えます。

また、百円ショップで見かけるようなプラスチック製品や日用品等の大量生産品においても、金型は不可欠です。

短時間で同じ形状を何千・何万と成形できるのは、金型の存在があってこそです。

このように、金型は大量生産と品質の安定化を支える、ものづくりの根幹を担う存在です。

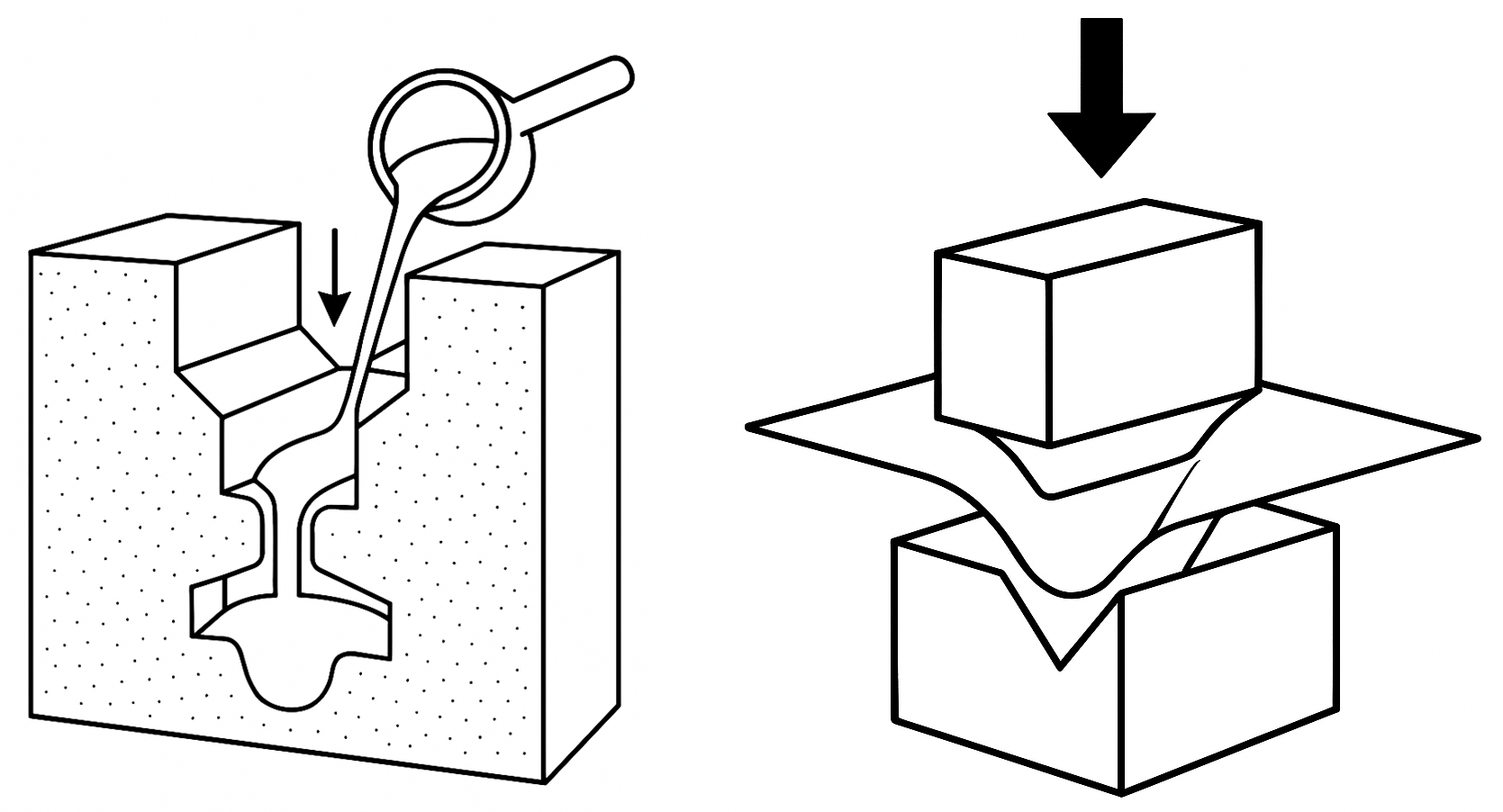

金型の成形法は金属用とプラスチック用に大別されます。金属では鋳造、鍛造、ダイカスト、プレス加工などがあります。

鋳造用金型による成形プロセスとプレス金型による板金成形

プラスチックでは射出成形、押出、ブロー、真空成形などが代表的です。

それぞれの成形法に応じて、適した構造や特性を持つ金型が使われます。

射出成型金型によるプラスチック成形

これらの金型は、使用される材料や成形法に応じて繰り返し使用されるため、高い耐久性が求められます。

また、摩耗や腐食などによる劣化は避けられないため、定期的なメンテナンスが必要となるケースがあります。

特に高精度が要求される製品では、金型のわずかな変化が品質に直結するため、金型の適切な管理が製品品質を左右する重要な要素となります。

金型は、精密成形と量産の両立を可能にする“ものづくりの根幹”であり、製品品質を左右するカギを握る存在です。

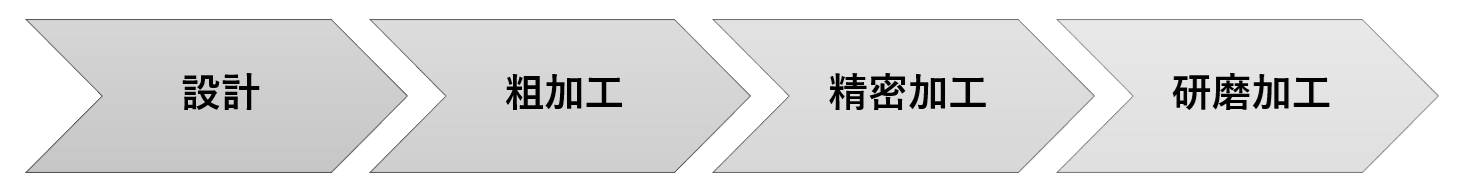

金型製作の流れと磨き工程の位置づけ

金型製作は、製品の設計段階から仕上げまで複数の工程を経て行われます。その中でも最終工程の「磨き」は、外観品質だけでなく製品の機能性や金型寿命にも関わる重要な作業です。

金型には、製品や部品ごとに異なる精度や強度が求められるため、高度な設計力と緻密な加工技術が必要です。一般的な製作フローは以下の通りです。

設計:製品の形状、材質、成形方法に合わせて金型構造を設計

粗加工:素材に大まかな形状を加工し、基礎形状を整える

精密加工:高精度な切削や細部の加工により、寸法と形状を確保する

研磨加工:表面仕上げ処理により、金型の表面状態を最適化する

特に、この研磨加工工程は、外観品質だけでなく、成形時の製品の離型性、表面の光沢や質感、さらには金型内部の可動部のスムーズな動作にも影響を与えるため、製品の機能性や金型寿命を左右します。

また、この工程は目的により「金型の前処理研磨」と「金型の鏡面磨き」の二つに大別されます。

金型の前処理研磨:仕上げ磨きのための下地づくり

前処理研磨は、仕上げ磨きやエンボス加工などの土台となる工程です。

加工直後の金型表面には、切削跡やバリ、ざらつきなどが残っており、これらを整えることで、高品質な最終仕上げが可能になります。

この工程では、目的や金型の材質に応じて、様々な研磨手法が使い分けられます。

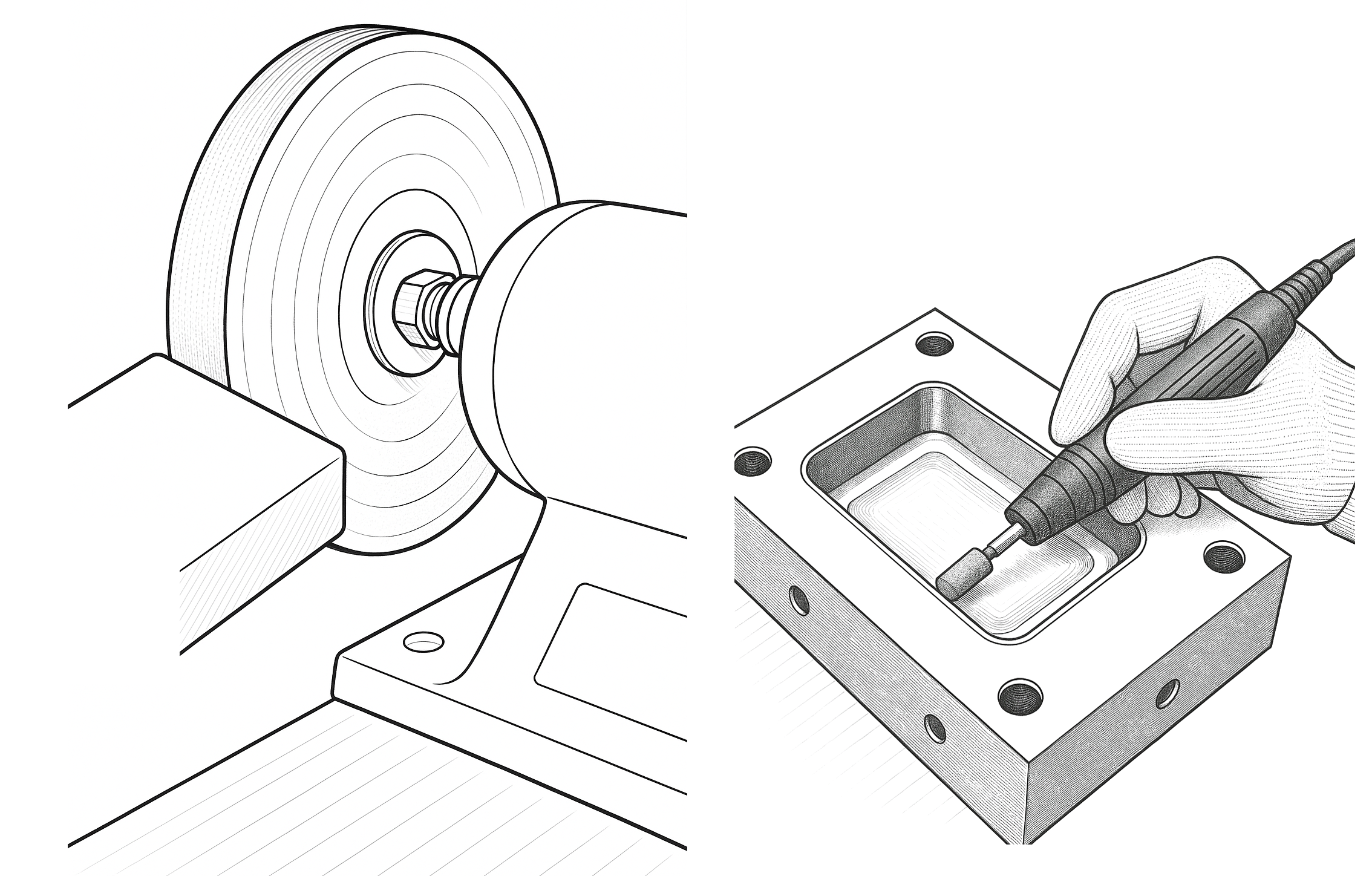

オイルストーン(砥石)やサンド(耐水)ペーパーなどの手作業のほか、リューターとフェルトバフや電着砥石、超音波研磨機と砥石によるラッピングなどの機械による研磨、さらにはブラスト処理や電解研磨といった方法も用いられます。

そこで、主に用いられる手磨きと機械研磨には、それぞれ次のような特徴があります。

| メリット | デメリット | |

|---|---|---|

| 手磨き | 変形が少ない、寸法や表面のコントロールがしやすい | 時間がかかる、高い技術力が求められる |

| 機械研磨 | 手磨きと比べて短時間で加工ができる | 寸法変化が大きいため形状を崩さないように技術力や注意が必要 |

このように、前処理研磨の方法によって仕上がりや作業効率は大きく変わります。

そして、この前処理研磨の仕上げ方は、その後に行う金型の表面処理にも直接影響します。

金型の表面処理には、鏡面加工のほか、デザイン性や光の拡散を目的としたエンボス加工(シボ加工)など、さまざまな方法があります。

それぞれの処理目的に応じて、最適な前処理研磨を選定することが重要です。

前処理研磨は、仕上げ磨きや表面加工の品質を左右する重要な準備工程です。

金型の鏡面磨き:製品品質を決定づける最終仕上げ工程

金型の仕上げ工程で行う「鏡面磨き」は、見た目の美しさだけでなく、成形品の離型性、金型の耐久性、生産効率にも直結する重要なプロセスです。

近年は加工精度の向上により、前処理研磨を省略して直接鏡面磨きに入るケースも増えていますが、磨きの精度は最終製品の品質を大きく左右します。

とくに量産品では、磨きのムラやバラつきが離型不良や外観不良といったトラブルを招きやすく、高い再現性と均一性が求められます。

金型表面の状態によっては、製品が金型に張り付いて取り出しにくくなり、生産効率を悪化させることもあり、そのような場合、再研磨や部分的な修正が必要になることもあります。

金型の鏡面磨きの主な手法

- 鏡面仕上げ

- 金型表面を鏡のように滑らかに仕上げる加工方法です。鏡面仕上げの代表的な加工方法にバフ研磨が挙げられます。

透明な樹脂製品では、金型が鏡面でなければ成形品が透明にならないため、不可欠な処理です。

金属部品のプレス金型においても、材料と接触する面を平滑にすることで、焼き付きの防止や成形精度の向上が期待できます。

放電加工や前処理研磨などの前工程で残された凹凸を除去し、表面を均一かつ滑らかに整えます。

局所的な精密研磨- オイルストーン(砥石)やサンド(耐水)ペーパー、ダイヤモンドペーストと綿棒、ウッドスティックなどを使い、金型の細部や機能部を手作業で丁寧に磨き仕上げる方法です。

寸法精度や可動部の部品同士がなめらかに動く状態を確保することにも有効で、複雑形状や微細加工部位にも対応可能です。

これらの磨き作業はいずれも、一般的に熟練者の技術と経験に依存しており、品質の安定化や技術継承の難しさが課題となっています。

そこで、誰が作業しても一定の品質を保てるような金型磨きの標準化や自動化の仕組みが、今後の製造現場における競争力のカギとなります。

鏡面仕上げにおける研磨手法の選択:バフ研磨とSMAP研磨の使い分け

鏡面仕上げ手法としては、前述の通りバフ研磨が代表的ですが、ここではバフ研磨と当社の取り扱い製品である鏡面研磨機SMAPとの使い分けについてお伝え致します。

バフ研磨

回転するバフに対象物を接触させて研磨を行うバフ研磨は、熟練者の手により、粗い磨きから繊細な光沢仕上げまで幅広く対応できる手法です。

特に、外観の美しさが重視されるデザイン面では、現在も欠かせない加工方法とされています。

ただし、バフは直線的な接触面で研磨を行うため、金型の隅部や溝などバフが届きにくい部分は、リューターを用いた手作業研磨が別途必要となります。

さらに、バフ研磨及びリューター用いた手作業研磨のいずれも、職人の経験に大きく依存するため、品質の安定性や再現性に課題が残るのも事実です。

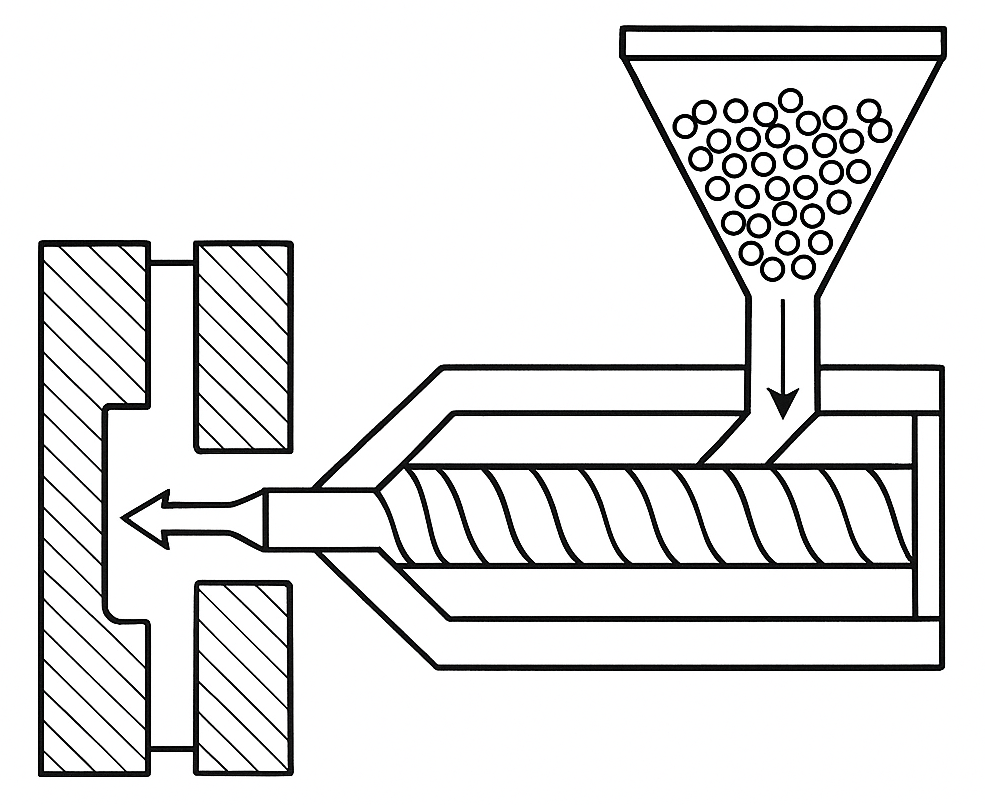

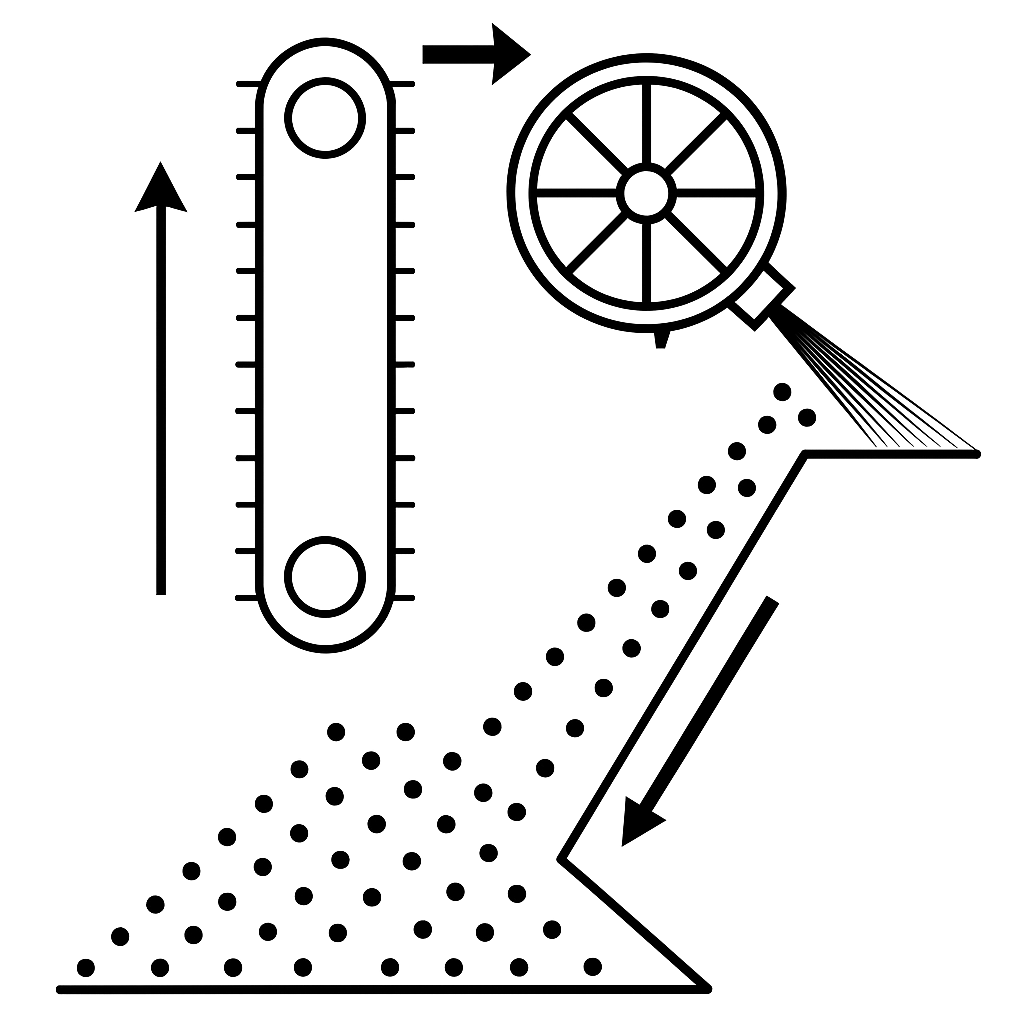

SMAP研磨

専用ノズルから大量の研磨メディアを対象物に投射し、表面を均一に処理する方法です。投射圧やメディア流量などの条件を一定に保つことで、仕上がりの再現性が高く、バフが届きにくい複雑形状や溝、段差、隅部にも安定した処理が可能です。

さらに乾式方式のため、後処理が簡便で、作業環境にも配慮されています。

SMAP研磨

切削加工後に、手作業研磨とSMAP研磨を併用

バフ研磨は質感の表現幅が広く多くの用途に適している一方、SMAP研磨は形状への追従性と再現性に強みがあり、複雑形状や均一な仕上がりが求められる場面で力を発揮します。

製品や金型の用途、構造、求められる精度に応じて、両者の特性を踏まえた使い分けを行うことが、表面粗さや離型性といった成形性能の最適化につながります。

再現性の高い処理を、熟練者に依存せずに実現するためにも、適切な研磨手法の選定が重要です。

用途や精度に応じた研磨手法の使い分けが、高品質な金型づくりに不可欠です。

金型メンテナンスの重要性:品質維持と寿命延長のために

金型は使用を重ねるごとに摩耗や汚れが蓄積し、やがて成形品質や寿命に影響を及ぼします。

こうした劣化を防ぐには、金型の定期的な清掃と最小限の研磨を組み合わせたメンテナンスが不可欠です。

どれだけ精密に加工された金型でも、成形を繰り返すうちに微細なキズや樹脂の焼き付き、ガスによる汚れが発生します。

これらを放置すれば、成形品の外観不良・離型不良・寸法のばらつきといった問題につながり、金型の寿命を縮めてしまいます。

金型のメンテナンスでは、焦げ付きや異物の除去、必要に応じた最小限の研磨処理を施すことで、金型の機能を回復させます。

このとき重要なのは、形状や精度を損なわない範囲で最小限の処理にとどめることで、従来は紙やすりやバフによる手磨き、もしくは簡易な機械研磨が行われてきました。

金型のメンテナンスにおけるSMAP研磨の活用

近年では、金型のメンテナンスにおいてSMAP研磨による乾式のクリーニング技術も活用されるようになっています。

処理の均一性と効率性に優れ、複雑な形状の金型にも対応できる点が特徴です。

SMAPは、ノズルから微細な研磨メディアを投射し、複雑形状や微細な溝にたまった汚れやガス焼けを短時間で均一に除去できます。

また乾式研磨のため、洗浄や乾燥といった後処理が不要で、作業後はエアブローで簡単に清掃が完了します。

さらに、研磨条件を細かく制御できるため、寸法やエッジを守りながら処理できるのも利点です。

とくに高精度金型や長寿命型では「削りすぎない研磨」が必須条件となります。

金型の品質と寿命を保つには、定期的な清掃と最小限の研磨が重要であり、SMAPは複雑形状にも対応できる高効率なメンテナンス手法として有効です。

金型磨きの内製化 vs 外注:判断の視点と現実的選択肢

金型を使った量産工場では、金型磨きの内製化ニーズが高まっています。

人手不足やコスト上昇を背景に、現場対応力の強化が求められているためです。

金型磨きを社内で行うか、それとも外部に依頼するか。

これは多くの製造現場が悩む判断ポイントです。

以前は、熟練した外注先に任せるケースが多く見られましたが、人手不足や高齢化で外注の選択肢も狭まっている現実があります。

その一方で、トラブル対応や急な修正が必要なときに、すぐに手を打てないというジレンマも生じます。

こうした背景から、研磨の一部を自社内で対応する企業が増えています。

とくに定期的なメンテナンスの場面では、内製化によって迅速かつ柔軟に対応できることが大きなメリットです。

日常的な清掃や軽研磨のために、わざわざ外注に出すのは非効率であり、自社内で処理できる体制があれば、金型の品質維持や寿命延長においても有利です。

なお、SMAPは比較的手頃なコストで導入可能なうえ、設備化によって安定した品質が得られるため、内製化を進める現場にとって現実的な選択肢となっています。

職人技に頼らずとも一定の仕上がりが確保でき、人材の属人化リスクを抑える効果も期待できます。

内製化は日常メンテや急な対応に有効。外注の制約が増える中、両者を使い分ける判断が大切になる。

金型磨きが変える製品品質――現場改善のヒント

これまで述べてきたように金型磨きは、単なる仕上げ作業ではなく、製品の品質や金型寿命、生産性にまで影響を与える重要な工程です。

どんなに高精度な加工を施しても、最終的な磨きの出来栄えが、製品の表面品質や離型性を左右します。

従来は熟練者の技術に頼る場面が多かったこの工程ですが、近年では研磨装置やツールの進化により、安定した品質や作業性の向上が期待できるようになってきました。

とくにSMAP研磨のような新しい技術を取り入れることで、「品質」と「効率」の両立も現実的な選択肢となっています。

磨き作業に課題を感じている方こそ、改めて工程を見直すことで、よりよい品質と現場の安定化につながるはずです。

鏡面ショットマシン SMAP

研磨加工に関するお悩みは東洋研磨材工業にご相談下さい

東洋研磨材工業は研磨機・研磨材の総合商社です。本社1階にテクニカルセンターを備え、最適な研磨方法のご提案、材質・用途に合わせた研磨材の選定、更には鏡面研磨機SMAPを始めとした研磨機の販売などを行っています。

研磨加工に関するお悩みは是非一度、東洋研磨材工業にご相談下さい。