研削と研磨の違いとは?仕上げ品質を決める工程設計の考え方

投稿日: 2026-02-16

研削と研磨の役割と違い

研削と研磨は、どちらも製品の仕上がりに大きく関わる加工工程です。

しかし現場では、この二つが明確に役割分担された工程として整理されないまま使われていることも少なくありません。

「仕上げ工程だから研磨を入れる」「品質を上げるには最後に磨く」といったような感覚的な判断が先行すると、本来は研削で決めるべき形状や精度に対して、研磨で手を入れすぎてしまい、かえって形状を崩してしまうことがあります。

特に金型や切削工具、精密部品の分野では、研削と研磨の役割をどう設計するかが、そのまま品質と再現性(=狙いどおりの仕上がりを安定して出せること)に直結します。

本章では、研削と研磨を単なる加工方法の違いとして比較するのではなく、加工工程全体の中でそれぞれが担う役割の違いという視点から整理していきます。

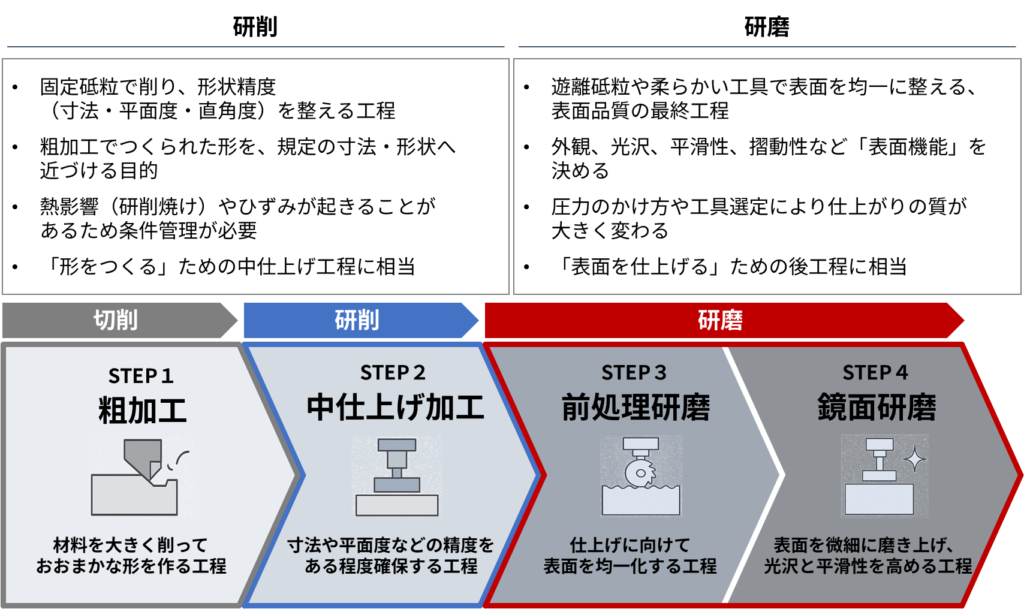

研削とは|形状や寸法精度を出すための工程

研削は、固定された砥石や工具を用いて材料を削り、寸法や形状精度を整えることを目的とした工程です。

切削や粗加工で作られた大まかな形状を、設計値に近づける役割を担います。

この工程で重視されるのは、寸法、平面度、直角度といった形そのものの精度です。

研削は、製品の輪郭やエッジ、面の精度を決める工程であり、加工フローの中では中仕上げに相当します。

研削は条件によっては摩擦熱の影響を受けやすく、研削焼けや微細なひずみが発生することもあり、加工条件の管理が重要になります。

この点からも、研削は形状や寸法精度を出すことを主目的とした工程であり、表面品質までを前提とした工程ではないという位置づけで理解しておく必要があります。

また、要求品質によっては研削のみで完結する場合もあります。

研磨とは|表面品質を決める仕上げ工程

研磨は、遊離砥粒や柔らかい工具・メディアを用いて、表面を均一に整えることを目的とした工程です。

研削や切削で整えられた形状を前提に、外観や機能面の品質を引き上げる役割を担います。

研磨によって決まるのは、光沢や平滑性、さらには摺動性や摩擦特性といった表面の性質です。

製品の見た目や使い勝手を左右する要素は、多くの場合この工程で決まります。

研磨での圧力のかけ方や工具・メディアの選定によって仕上がりが大きく変わります。

研磨は形状を積極的につくる工程ではなく、既にある形状をなぞりながら表面を整える工程である点が特徴です。

研削と研磨の関係|工程の中での位置づけ

研削と研磨は、加工工程の中において異なる役割を担いながら品質を完成させる補完関係にあります。

研削は、寸法精度や形状精度を厳しく管理する必要がある製品において、特に重要な工程です。

金型や切削工具、精密な軸や穴、パイプ形状や注射針の先端など、形状そのものが機能に直結する部品では、研削によって形を決め切ることが前提となります。

一方で、はめ合いや摺動が不要で、寸法精度をそれほど要求されない製品では、必ずしも研削工程が必要になるとは限りません。

用途によっては、切削や他の加工のみで要求を満たすケースもあります。

研磨は、表面の均一化や外観改善を目的とした工程であり、製品価値を左右する重要な役割を担います。

一方で、工具や研磨材が形状に沿って当たる特性を持つため、必要性を十分に検討したうえで工程に組み込むことが重要です。

そのため、形状精度を最優先する製品では、研磨は「仕上げのために追加する工程」ではなく、研削や切削で決めた形状を崩さない必要最小限の範囲で行います。

つまり、研削と研磨は補完関係にありますが、研削でどこまで形を作り込み、研磨でどこまで手を入れるかを設計することが、工程設計の本質だと言えます。

研削と研磨の使い分け方

研削と研磨は補完関係にある工程ですが、製品によってその比重は異なります。

使い分けの判断軸になるのは、「どこまでの仕上げ品質が求められているか」です。

ここでは、研削後を起点として、研削で工程を完結できるケースと、研磨を追加すべきケースに分けて整理します。

研削で完結できるケース

外観要求が低い製品では、研削のみで工程を完結できる場合があります。

見た目の光沢や表面の均一さは求められず、機能面でも鏡面や低摩擦が不要であれば、研削後の状態で十分と判断されることも少なくありません。

形状が単純な製品も、研削で完結しやすい傾向があります。

平面や直線、単純なR形状などは、研削によって形状精度を安定して出しやすく、研磨による品質ブレが問題になりにくい形状だと言えます。

量産品で工程数を抑えたい場合も、同様の考え方になります。

研削のみで公差を満たし、品質を安定させられるのであれば、研磨工程を追加しない判断が合理的になるケースもあります。

また、形状精度を最優先する製品では、研磨を加えることで角ダレが発生したり、形状が崩れたりするリスクがあります。

そのため、こうした製品では研削工程で完成すること自体が品質設計の一部と考える必要があります。

研磨が必要になるケース

研削のみでは要求品質に届かない場合、研磨工程が必要になります。

その代表例が、外観品質が重視される製品です。

光沢仕上げや表面の均一さ、鏡面度、見た目の引き締まりといった要素は、研削だけで安定して出すことが難しく、研磨による仕上げが前提になります。

形状が複雑な製品も、研磨が必要になるケースが多いです。

深穴や溝、凹部、曲面、R形状などは、研削だけでは表面状態にムラや取り残しが出やすく、全体の仕上がりを揃えにくくなります。

こうした形状では、研磨によって表面を均一化しなければ、品質が安定しません。

また、研削後の表面状態を整える必要がある場合にも、研磨工程が有効です。

研削によって生じるスクラッチや砥石模様、バリなどは、そのままでは外観や機能面に影響することがあります。

例えばベアリング部品では、研削後にバリ取りを行い、表面状態を整える工程を設けるのが一般的です。

さらに、摺動性や摩耗耐性が求められる製品では、研磨工程は不可欠です。

スライド部品や摺動面、金型などでは、表面の微細な凹凸を抑え、摩擦特性を整える必要があるため、研磨による仕上げが品質に直結します。

材料によって変わる研削・研磨のポイント

研削と研磨の基本的な役割は共通していますが、実際の工程設計では材料特性によって注意点が大きく変わります。

同じ形状・同じ仕上げ要求であっても、材料が変わるだけで、研削条件や研磨の考え方は大きく異なります。

ここでは、代表的な材料ごとに、研削と研磨のポイントを紹介します。

ステンレス(SUS)|熱と表面均一性への配慮が重要

ステンレスは、靱性が高く、研削時に熱がこもりやすい材料です。

研削条件が強すぎると、研削焼けや表面変質が起こりやすくなります。

そのため研削では、無理に一工程で追い込まず、条件管理を意識しながら形状を整えることが重要になります。

特に形状精度が重要な部品では、研削で形を決め切る設計が基本です。

一方で、外観や表面の均一さが求められる場合には、研磨工程が有効になります。

研磨によって光沢や見た目のばらつきを抑えやすく、仕上がり品質を安定させることができます。

ただし、研磨を重ねることで角ダレが発生しやすいため、形状精度を優先する場合は、研磨量を抑える判断が必要になります。

アルミ(Al)|目詰まりとムラへの対策がポイント

アルミは柔らかく、研削や研磨の際に砥粒や工具への目詰まりが起こりやすい材料です。

条件が合っていないと、表面にムラや引きずり傷が出やすくなります。

研削では、圧をかけすぎず、工具の切れ味を維持する条件設定が重要になります。

無理に削ろうとすると、表面を荒らしてしまうことがあります。

研磨では、工具やメディアの選定が仕上がりを大きく左右します。

均一に研磨を当てられる条件を選ばないと、光沢ムラや表面のばらつきが目立ちやすくなります。

そのためアルミでは、研削・研磨ともに「削りすぎない」「当てすぎない」ことを前提に工程を組む必要があります。

硬質金属(超硬・ダイス鋼など)|研削主導で形を作る

超硬合金やダイス鋼などの硬質金属は、材料そのものが硬く、研削が工程の中心になる材料です。

研削では、形状精度を安定して出しやすい反面、条件を誤ると欠けやクラックにつながることがあります。

無理な条件設定を避け、段階的に仕上げていくことが重要です。

研磨は、表面粗さの改善や微細なスクラッチの除去を目的として行われます。

ただし、研磨は形状を作る工程ではないため、研削で決めた形状を崩さない範囲で行います。

硬質金属では、研削で形を完成させ、研磨は最小限にとどめるという考え方が基本になります。

セラミック(アルミナ・ジルコニアなど)|欠けを防ぐ段階設計が重要

セラミックは硬度が高い一方で、脆性が高い材料です。

研削や研磨の条件が強すぎると、欠けや微細なクラックが発生しやすくなります。

研削では、一気に削ろうとせず、負荷を抑えながら段階的に形状を整える必要があります。

特にエッジ部や薄肉部は注意が必要です。

研磨についても同様で、過度な圧力をかけると欠けを誘発する可能性があります。

仕上げは段階を踏み、慎重に進めることが重要になります。

セラミックでは、研削・研磨ともに「強く当てない」「一工程で仕上げない」という考え方が、安定した品質につながります。

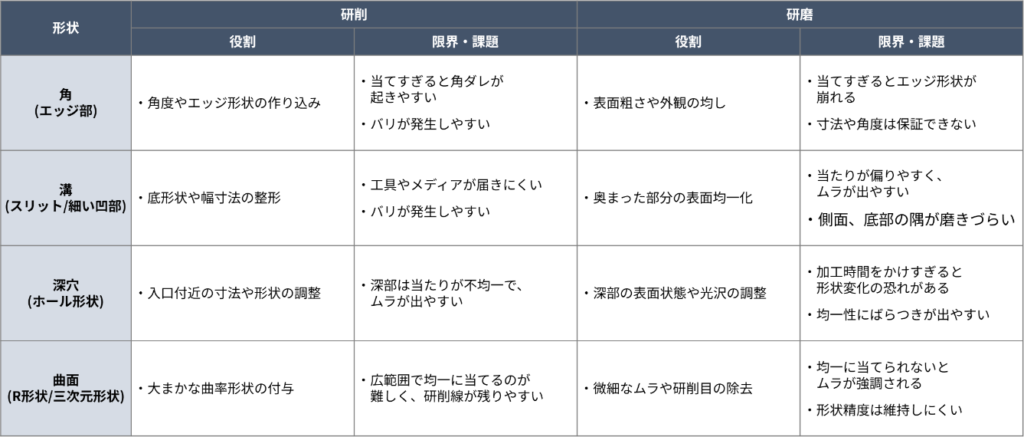

形状・部位によって変わる仕上げ品質の課題と対策

形状や部位によって、研削で担うべき役割と、研磨で補うべきポイントは明確に異なります。

ここでは、角・溝・深穴・曲面といった代表的な形状を例に、研削で形状を決めるべき範囲と、研磨をどのように使うべきかを紹介します。

角(エッジ部)|形状は研削、研磨は最小限に

エッジ部は、形状精度そのものが機能や見た目に直結する部位です。

角の立ち方やRの大きさは、研削で決めることが基本になります。

一方で研磨を強く当てすぎると、角ダレが起きやすく、せっかく研削で決めた形状が崩れてしまいます。

また、研削後にはバリが発生しやすい点も注意が必要です。

研磨では、光沢や表面の整えを目的に、軽圧・短時間で最小限に当てることが重要になります。

エッジに当てすぎない工程設計が、品質安定の鍵になります。

溝(スリット・細い凹部)|底形状は研削、均一化は研磨

溝形状では、底の形状や幅寸法を研削で整えることが中心になります。

ただし、工具や砥石が届きにくい部位では、研削だけではムラや取り残しが出やすくなります。

また、溝部でもバリが発生しやすく、側面や奥まった部分は特に注意が必要です。

研磨では、届きにくい箇所のムラ取りや均一化を担います。

流動性の高い研磨材や、底部に当たりやすい治具を使うことで、研削だけでは難しい仕上がりを補います。

深穴(ホール形状)|入口は研削、奥は研磨で整える

深穴形状では、入口付近の寸法や形状は研削で整えることができます。

しかし、穴の奥に行くほど、研削や研磨の当たりが不均一になりやすく、ムラが発生しやすくなります。

このため、深部の表面状態や光沢調整は、研磨で補う設計が必要になります。

特に、小径工具や流動性の高い研磨メディアを使うことで、奥まで均一に仕上げやすくなります。

加工時間を分割して管理し、一度に仕上げようとしないことも重要なポイントです。

曲面(R形状・三次元形状)|曲率は研削、質感は研磨

曲面形状では、大まかな曲率や形状そのものは研削で決めるのが基本です。

ただし、広い範囲を均一に当てることが難しく、研削線が残りやすい部位でもあります。

研磨では、光沢の均一化や微細なムラ取りを担当します。

段階的に粒度を上げながら研磨し、工具を均一に当てられる姿勢や当て方を意識することが重要になります。

曲面では特に、研磨条件よりも「当て方」が仕上がりを左右する点を意識する必要があります。

研削と研磨をつなぐ前処理研磨

研削と研磨の間には、製品や要求品質によっては、

研削加工 → 前処理研磨 → 仕上げ研磨

という工程を挟むことで、仕上げ品質を安定させやすくなるケースがあります。

前処理研磨は、形状を作る工程ではなく、研削で決めた形状を維持したまま、研削後の表面状態を整えることを目的とした工程です。

その役割は、表面のムラや研削目を整え、後工程である仕上げ研磨に過度な負荷をかけないにすることにあります。

また、前処理研磨は、仕上げ研磨を短縮するためのものではなく、仕上げ研磨で形状を崩さずに仕上げるための工程として位置づける必要があります。

研削段階で表面が粗すぎる場合や、仕上げ研磨に重点を置きすぎた設計では、かえって形状崩れや品質のばらつきを招くことがあります。

例えば、鏡面ショットマシンSMAPは、研削後に残る研削目を整え、後工程の負荷を下げる用途に適した前処理研磨技術の一つです。

一方で、粗すぎる表面には十分な効果を発揮しにくいため、研削条件を含めた工程全体の設計が前提になります。

仕上げ品質を安定させるために

仕上げ品質を安定させるためには、研削と研磨を一連の作業として捉えるのではなく、それぞれの役割と限界を理解したうえで工程を設計することが重要です。

研削は寸法や形状を整える工程であり、研磨はその形状を前提に表面品質を仕上げる工程です。

多くのトラブルは、研削で決めるべき形状を研磨で補おうとしたり、研磨で整えるべき表面状態を研削で追い込みすぎたりすることから起こります。

役割の境界が曖昧になるほど、工程に無理が生じ、品質のばらつきにつながるのです。

また、形状や材料によって、研削と研磨の得意・不得意は変わります。

部位ごとの特性を踏まえ、「どこまで研削で決め、どこから研磨で整えるか」を整理することが、安定した仕上げ品質につながります。

研削と研磨は、どちらかが優れているものではなく、役割を分担して品質を作る工程です。

そのため、仕上げ品質を左右するのは、個々の条件調整よりも、工程全体をどう組み立てるかという設計の考え方だと言えるでしょう。

研磨の自動化に関するお悩みは東洋研磨材工業にご相談下さい

研削と研磨の使い分けは、材料や形状、求める品質によって最適な設計が変わります。

仕上げ品質が安定しない、工程に無理が出ていると感じた場合は、工程全体を見直すことが有効です。

研削・研磨を含めた仕上げ工程の検討や改善については、東洋研磨材工業までお気軽にご相談ください。