工具磨き|切削工具の仕上げ・メンテナンスを支える考え方とSMAP活用ポイント

投稿日: 2026-02-09

切削工具の磨き(研磨)というと、摩耗した刃先を作り直して切れ味を復活させる「再研磨」を思い浮かべる方が多いかもしれません。

しかし、研磨はそれだけではなく、刃先形状を変えずに表面の状態を整える「磨き(仕上げ磨き・メンテナンス)」によって、加工の安定性や工具寿命を底上げすることもできます。

本記事では、ドリルやエンドミルなどの切削工具を対象に、「再研磨」と「磨き(仕上げ磨き・メンテナンス)」の違いを整理しながら、溝部の表面状態改善や微小バリ低減、チッピングの抑制といった観点での工具磨きの考え方を解説します。

あわせて、鏡面ショットマシンSMAPを用いた工具磨きの特徴と活用方法について紹介します。

工具磨きの前に押さえたい「工具」の基礎知識

工具の中でも「切削工具」に注目

工具には、切削工具、金型、治具、ゲージ、手工具など多様な種類があります。

本記事ではその中でも、ドリル・エンドミル・バイトといった切削工具を対象に、磨き(研磨)の考え方を整理していきます。

切削工具は、刃先が摩耗・欠損すると加工品質に直結しやすく、状態に応じて交換や再研磨の判断が必要になります。

たとえ切れ味が許容範囲であっても、工具の溝部分の状態が荒れていたり、微小な欠けの起点になりうる状態が残っていると、加工の立ち上がり不良や切削工具の寿命低下につながることがあります。

こうした領域で用いられる研磨が、「刃先形状を作り直す再研磨ではなく、表面状態を整えて安定性を高める工具磨き(仕上げ磨き/メンテナンス)」です。

工具に使われる主な材質と特徴

切削工具の材質は大きく分けて、熱処理工具と焼結工具に整理できます。

この材質の違いは「再研磨の難易度」だけでなく、「磨きで狙うポイント」にも影響します。

- 熱処理工具(高速度工具鋼・合金工具など)

- 粘りがあり欠けにくい傾向があります。

研削(砥石で刃先形状を作る工程)との相性が比較的よく、再研磨で性能を戻しやすい材質群です。 - 焼結工具(超硬合金・コーティング工具・セラミックなど)

- 硬度が高く耐熱性にも優れる一方、研削の難易度は上がりやすい材質群です。

特にコーティング工具は表面が硬く、表面状態のわずかな乱れや微小な突起・凹凸がトラブルのきっかけになる場合があります。

材質によって変わる「研磨・磨き」の考え方

同じ“手入れ”でも、材質が異なると優先順位が変わります。

- 熱処理工具

- 切れ味が落ちた段階では、再研磨(刃先を削って作り直す工程)を中心に施します。

磨きは「仕上げ」や「表面状態の整え」として位置づけられます。 - 焼結工具

- 刃先形状を大きく削り直すよりも、溝部分の表面状態の改善や微小な荒れの低減など、“表面コンディションの最適化”を行う方が効果があります。

磨きは、見た目の光沢づくりではなく、加工の安定性や寿命に寄与する「仕上げ工程」として考えるのがポイントです。

「再研磨」と「磨き(仕上げ研磨)」の違いを整理する

切れ味を復活させる「工具の再研磨」とは

再研磨は、砥石などで刃先を削り直し、切れ味そのものを復活させる工程です。

ドリルやエンドミルでは、摩耗した刃先を再形成して再利用する方法として一般的です。

- ・研削によって工具は削れるため、再研磨を重ねると寸法や形状が変化することがあります。

- ・ドリルの場合、再研磨により長さが短くなるなど、使用条件の見直しが必要になります。

- ・要求精度によっては、再研磨回数・削り量の管理が重要になります。

表面を整える「工具磨き(仕上げ・メンテナンス)」とは

工具磨き(仕上げ磨き/メンテナンス)は、刃先形状を作り直すのではなく、表面状態を整えて、安定して使える状態を保つことです。

対象は次のように整理できます。

- ・溝部の表面状態を整え、切りくずの流れを安定させる

- ・研削・加工後に残る微小なバリ(微小なギザつき)を低減する。

- ・刃先に微小Rを付与して、チッピング(※)を起こしにくくする

- ・サビ・汚れなどの要因を減らし、加工の立ち上がりを安定させる

チッピングとは、刃先の先端や角に生じるごく小さな欠けのことです。欠けがわずかでも、そこを起点に欠損が広がったり、切削抵抗が乱れて加工面が荒れたりしやすく、工具寿命や加工の安定性に影響します。

研削直後の刃先に残る微小なギザつきや、エッジが立ちすぎた状態は欠けの要因になり得ます。

そこで、切れ味低下を招かない範囲で微小バリを抑え、必要最小限の微小Rを付与することが、工具磨きの基本的な考え方です。

日常は「磨き」、限界が来たら再研磨・交換

「磨き」と「再研磨」は次のように運用するとよいでしょう。

- ・切れ味は許容範囲内だが表面状態や溝部、微小バリ、汚れが気になる:磨き(仕上げ・メンテナンス)

- ・切れ味が落ちた/刃先が摩耗・欠損した:再研磨または交換

しかし、工具の「磨き」は主流ではなく、高品質グレードの工具では磨きが工程として組み込まれることがある一方、安価な工具では磨きを行わずに新品に交換することもあります。

つまり磨きは“当たり前の作業”ではなく、品質・寿命を底上げする付加価値工程として位置づけられます。

この付加価値を上げる方法として工具のコーティング工程の前後に磨きを行うこともあり、これにより品質の安定化や寿命を延ばすことが可能となります。

工具磨きで得られる主な効果

前述の通り、工具磨き(仕上げ磨き/メンテナンス)は、工具の表面を整えることで、加工トラブルの予防や寿命・安定性の向上といった“実務上の効果”を狙う工程です。

ここでは、切削工具の磨きによって得られる代表的な効果を整理します。

サビ・汚れの除去によるトラブル防止

工具に付着したサビや汚れは、加工条件の再現性を損なう要因になり得ます。

微小な異物が刃先近傍に残ることで、欠けの起点を作るケースも考えられます。

ただし、サビ取りは方法選定と管理が必須です。

後述する鏡面ショットマシンSMAPのようなメディア循環型の設備でサビ取りを行うと、サビ成分がメディア側に入り込み、別のワークに影響するリスクがあります。

サビ取りを磨き工程に入れる場合は、メディアの用途分けや設備・運用の分離が必須になります。

溝の表面粗さ改善による寿命・精度向上

切削工具の溝の表面状態は切りくずの排出に深く関わります。

溝部分の表面状態が整うと、次のような効果が期待できます。

- ・切りくずの排出がスムーズになり、噛み込みや詰まりのリスクを下げる

- ・異常摩耗や発熱の要因を減らし、寿命・加工安定に寄与する

- ・加工面粗さや加工精度のばらつき要因を抑える

見た目だけでなく「立ち上がり安定性」に効く磨き

工具表面の汚れや微小な荒れは、加工開始時の挙動に影響することがあります。

磨くことで切削工具の表面コンディションが整うと、加工開始時だけでなく停止後の再開を含めて加工状態が安定し、結果として品質のばらつきを抑えやすくなります。

また、研削・加工後に残る微小バリを低減したり、微小Rで欠けの起点を減らしたりする考え方も、この“安定性”に直結します。

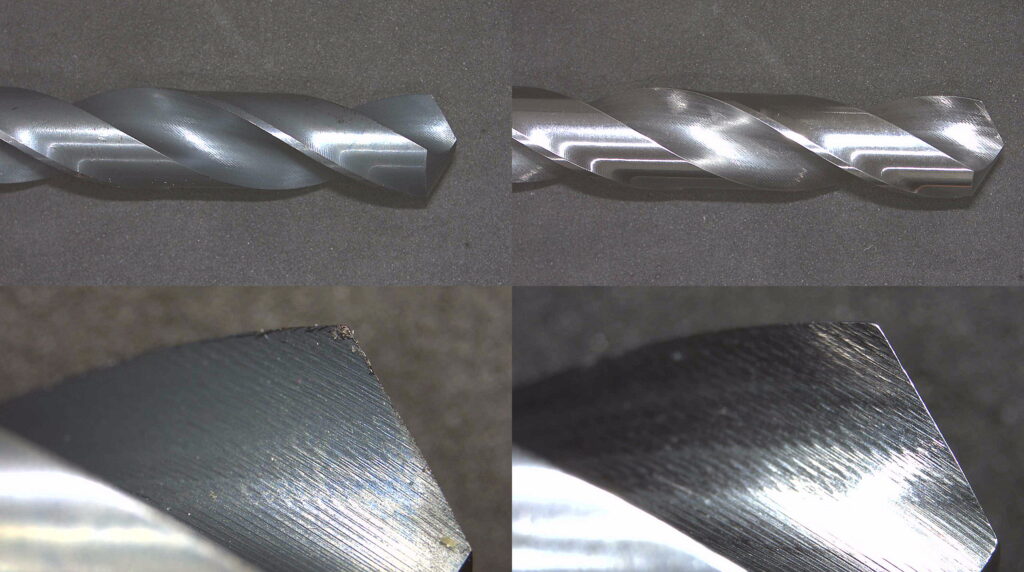

下の写真は、高速度鋼ドリルφ10の研磨前後比較です。

上段の全体像では溝面の状態が整っていることが分かり、下段の拡大では、研磨前に見られる刃先周辺の微小バリや荒れが、研磨後には減少している様子が確認できます。

高速度鋼 ドリル φ10:研磨前/研磨後(上段=全体、下段=刃先拡大、左=研磨前、右=研磨後)

このように、微小バリの低減やエッジ近傍の状態改善は、欠けの起点や切りくず噛み込みを抑え、立ち上がり安定性(安定して切れ始める状態)を底上げします。

鏡面ショットマシンSMAPとは?工具磨きに活きる特徴

インペラでメディアを投射するSMAP方式の概要

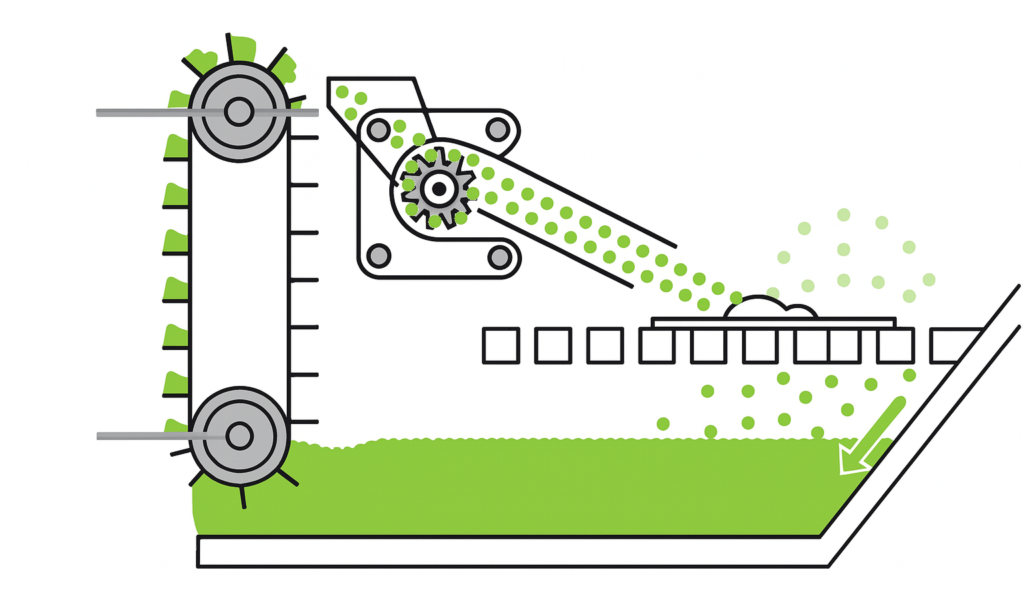

鏡面ショットマシンSMAPは、インペラでメディアを高速投射し、ワーク表面に均一に作用させる方式の研磨機です。

「工具磨き(仕上げ磨き)」にSMAPを用いる場合、次のような特長があります。

- ・大量のメディアを高速投射できるため、短時間でムラの少ない仕上げを狙いやすい

- ・ダイヤモンド系メディアの選択により、超硬工具など高硬度材でも“磨き”の条件を組みやすい

- ・工具刃先や溝部の表面を削りすぎずに表面状態を整えられる

SMAPは再研磨や工具製造工程の後段で行う仕上げ磨きに適しています。

たとえば、研削後に残りやすい微小な荒れを抑える、微小バリを低減する、必要最小限の微小R付与で欠けの起点を減らす、溝部分の表面状態を整える。

といった“最終コンディションを調整する”役割として効果を発揮します。

SMAP研磨

SMAPは表面を整える機能を持つ設備ですが、付着物の硬さや密着状態によっては除去が難しく、たとえばコーティング時のセラミック付着物のように、SMAPでは取り切れないケースがあります。

磨きで「落ちる/落ちない」は付着物の性質に左右されるため、SMAPの導入・条件設計では、「仕上げ磨き」を目的として検討するとよいでしょう。

バレル研磨と比べたときのSMAPの強み

バレル研磨とSMAPの役割分担

切削工具の仕上げ磨きでは、SMAPの他にバレル研磨があります。

両者は競合というより、適性の違いで役割が異なります。

バレル研磨:量産向き/刃先の均一仕上げを組みやすい

バレル研磨は一定の条件で稼働でき、運用が安定しやすい方式です。

中でもマドラー式研磨機(スターレル)は、軸にセットしたワークを乾式メディアのタンクに投入し、自転・公転させながら処理します。

ワーク側を能動的に動かす構造のため、 ワークとバレルポットの接触ダメージやバレルメディア同士の衝突があるバレル方式に比べて、メディアの“ともずり”を抑えた設計が可能です。

その結果、刃先を中心とした均一な仕上げを狙いやすく、またメディアの摩耗条件も設計しやすいため、メディア寿命の面でもメリットが出るケースがあります。

マドラー式研磨機(スターレル)

SMAP:多品種少量向き/細部(溝部分など)の“整え”に強い

メディア投射で作用を作るため、狙いを「刃先の作り直し」ではなく、溝部や表面状態の均一化として強みを発揮します。

SMAPは、刃先だけに干渉する方式では届きにくい溝部や細部に対しても条件を作りやすく、表面状態の均一化や微小バリの除去といった“仕上げ磨き”用途に適しています。

最終的には、「刃先中心の均一な仕上げ」か、「溝部を含めた表面コンディションの最適化」かという目的によって、どちらの方式を採用するかが決まります。

両者を同列に比べるのではなく、工具形状と狙い(刃先/溝部/表面全体)に合わせて使い分けることで、仕上げ磨きの設計がより明確になります。

どんな工具の「磨き」にSMAPが向いているのか

SMAPと相性のよい工具・ワーク例

- ・超硬工具のエンドミル等:高硬度材で、仕上げ磨きの再現性を取りたい領域

- ・細溝・コーナー・微細形状:狙いを「溝部の表面状態」に置いたときに適用しやすい

- ・研削跡の微小バリ低減や微小R付与を狙うケース:チッピング抑制の観点で有効

磨きを工程化しやすいケース

切削工具は、前提として“手で磨く”運用が一般的とは限りません。そのうえで、磨きを工程として成立させやすいのは次のような場面です。

- ・一定周期でメンテナンスを回したい:短時間処理で状態を揃えやすい

- ・刃先形状は変えたくないが、表面状態は整えたい:再研磨ではなく仕上げ磨きの目的に合う

- ・微小バリ低減や微小R付与で欠けを抑えたい:狙いが明確で条件設計しやすい

- ・溝部の状態を整えて切りくず排出の安定を狙いたい:SMAPの得意領域になりやすい

工具磨きで失敗しないための注意点

これまで述べてきた通り、工具磨き(仕上げ磨き)は、切削工具の表面状態を整え、安定性や寿命を底上げするための有効な手段です。

しかし、目的や条件を誤ると「切れ味が戻らない」「形状が変わってしまった」「磨いたのにすぐ状態が悪化した」といったトラブルにつながることもあります。

ここでは、工具磨きで失敗しないために現場で特に押さえておきたい注意点を整理します。

再研磨すべき工具を「磨き」だけでごまかさない

刃先の摩耗や欠けが明確な状態では、磨きだけで切れ味は戻りません。工具磨きの役割は、あくまで表面状態の改善や微小バリの除去による安定性の向上です。

症状が「切れ味の低下」なら、再研磨または切削工具の交換の判断が必要です。

過度な磨きによる寸法・エッジ形状の変化に注意

磨きは“整える工程”ですが、やりすぎると切削工具の寸法やエッジ形状に影響が出る可能性があります。

特に刃先に狙いを置く場合は、微小Rの付与量や処理時間・条件の設計が重要です。

磨き後の防錆・保管と、メンテナンス履歴の管理

磨き後の乾燥・防錆・保管が不十分だと、せっかく整えた表面状態はすぐ戻ります。

「いつ・何を・どの条件で磨いたか」を記録で残すことで、条件最適化と再現性の確保がしやすくなります。

まとめ|SMAPを活かした「工具磨き」で現場をアップデート

鏡面ショットSMAPで仕上げ磨きを効率化・安定化する

「工具磨き」は、再研磨の代替ではありません。

刃先を作り直す再研磨と、表面状態を整える磨き(仕上げ・メンテナンス)を分けて考えることで、品質と運用の設計がしやすくなります。

SMAPは、再研磨ではなく再研磨後や製造・コーティング工程における仕上げ磨きとして、溝部分の表面状態の改善、微小バリ低減、微小R付与によるチッピング抑制、加工の安定性向上といった狙いに適します。

一方で、SMAPは付着物除去には適さず、成膜工程由来の付着物など、中には取り切れないケースもあります。

また、サビ取りを磨き工程に入れる場合は、メディアの用途分けや設備・運用の分離が必須になります。

さらに、仕上げ磨きの設計においては、量産で刃先中心の仕上げを組みやすいマドラー式研磨機(スターレル)と、溝部分を含む細部の“整え”に強いSMAPを、目的に応じて使い分けることが有効です。

どの部分を・何のために・どの程度整えるのかを定義した付加価値工程として設計することが、切削工具の安定稼働と寿命の底上げにつながります。