ブラスト加工と鏡面ショット(SMAP)を解説|性能・技術・活用事例の比較

投稿日: 2025-10-20

ブラスト加工とは

ブラスト加工の概要

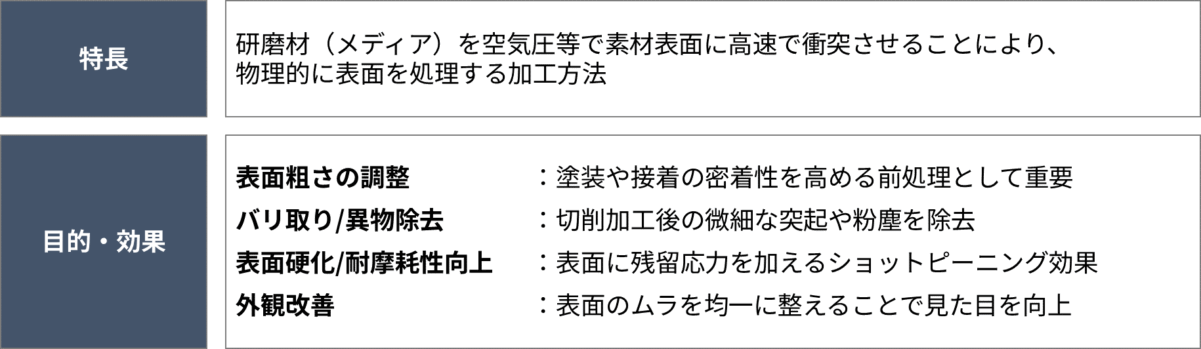

ブラスト加工とは、圧縮空気などで研磨材(メディア)を高速噴射し、素材表面に衝撃を与えることで、表面を物理的に加工・処理する方法です。

金属や樹脂はもちろん、条件によってはガラスにも適用可能で、装飾や表面の質感変更に用いられることもあります。

製造現場では、塗装や接着、めっきなど本格的な仕上げ工程に入る前の簡易的な前処理として用いられ、品質の安定化や後工程の作業効率向上に寄与します。

ブラスト加工の目的

ブラスト加工は、表面を物理的に処理することで、その後の工程や最終製品の品質に直結する効果を発揮します。ここでは代表的な4つの目的を挙げ、それぞれの特徴を説明します。

表面粗さの調整

塗装や接着の密着性を高めるためには、表面に適度な凹凸が必要です。

ブラスト加工では、メディアの粒度や噴射条件を調整することで、目的に応じた粗さを形成できます。

これにより、塗膜や接着剤の剥離を防ぎ、耐久性を向上させます。

バリ取り・異物除去

切削やプレス、溶接などの加工後には、バリやスパッタ、酸化皮膜などが付着している場合があります。

ブラスト加工は、これらの不要物を均一に除去し、後工程の不良発生を抑えます。

特に複雑形状部品や微細な箇所でも処理が行き届くのが特長です。

表面硬化・耐摩耗性の向上

ショットピーニングを目的としたブラスト加工では、無数の小さな粒を表面にぶつけ、その衝撃で表面をわずかに押し固めます。

これにより表面に圧縮された力(残留圧縮応力)が残り、ひび割れや摩耗が起きにくくなります。

この作用が疲労強度や耐摩耗性を高め、自動車や航空機の部品など、高い信頼性が求められる分野で活用されています。

外観改善

表面のムラや小傷を均一に整えることで、製品の見た目を向上させます。

光沢や艶消しなどの質感をコントロールすることも可能で、外観品質の安定化や意匠性の向上に寄与します。

ブラスト加工の分類

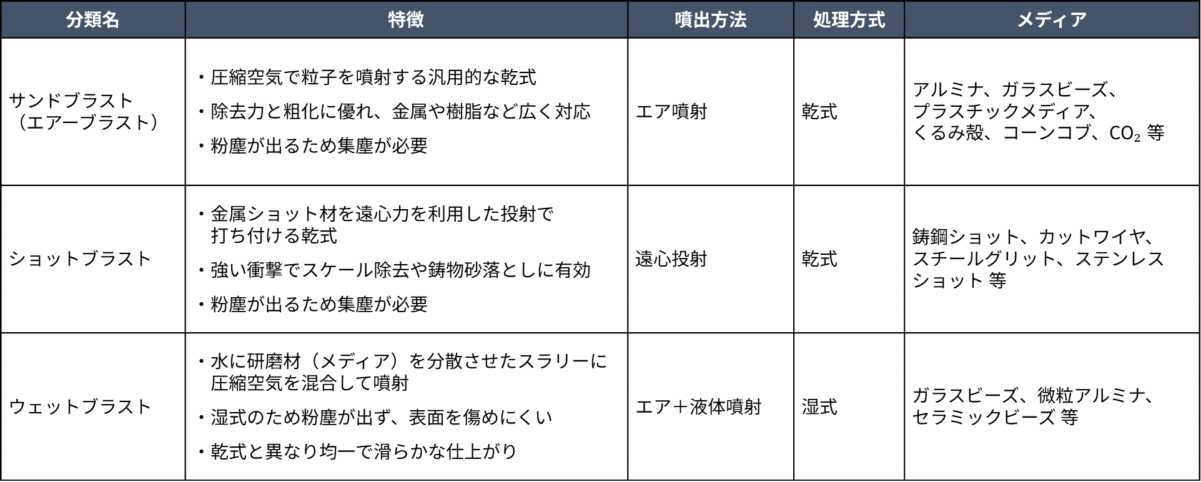

ブラスト加工は使用するメディアの種類や噴射方法、処理環境(乾式/湿式)の違いによっていくつかの方式に分けられます。

代表的なものは「サンドブラスト(エアーブラスト)」「ショットブラスト」「ウェットブラスト」の3種類です。

これらは加工の目的や対象素材に応じて使い分けられます。

サンドブラスト(エアーブラスト)

サンドブラストは乾式研磨であり、砂状または粒状の研磨材を圧縮空気で噴射します。

もっとも一般的なブラスト加工であり、金属や樹脂等の幅広い素材に対応可能です。

塗装剥がしや錆取り、表面の粗面化処理など、除去力を活かした作業に適しています。

使用するメディアには天然砂、ガラスビーズ、アルミナのほか、くるみ殻やコーンなどの植物性研磨材もあり、粒度や硬度を調整することで仕上がりや加工スピードをコントロールできます。

また、サンドブラストの一種にCO₂ブラスト(ドライアイスブラスト)があります。

これは研磨材の代わりにドライアイス粒子を圧縮空気で噴射し、衝撃と温度差によって汚れや付着物を剥離させる方法です。

粉塵や二次廃棄物がほとんど発生せず、設備や金型の清掃、油脂や樹脂バリの除去などに適しています。

表面を削るのではなく、主にクリーニングや前処理を目的とする点が特徴です。

ショットブラスト

ショットブラストは、主に金属球状のメディアを遠心力で高速投射する乾式方式が一般的です。

強い衝撃力を利用して硬質素材の処理に適し、鋳物の砂落としや酸化スケールの除去、さらにはショットピーニングによる表面強化にも用いられます。

メディアには鋳鋼ショット、カットワイヤー、ステンレスショットなどがあり、重量のあるメディアを使うことで強い衝撃を与え、深い表面改質が可能になります。

ウェットブラスト

ウェットブラストは、水に研磨材を混ぜ、湿った状態で噴射する方式です。

粉塵が発生しないため作業環境に優れ、表面へのダメージを抑えながら処理できます。

仕上がりは乾式よりも滑らかで、精密部品や金型のクリーニング、艶出し仕上げなど繊細な作業に適しています。

使用されるメディアはガラスビーズやセラミックビーズが代表的で、加工対象に応じて粒度を細かく調整することで外観品質を高められます。

鏡面ショットとは

鏡面ショットの概要

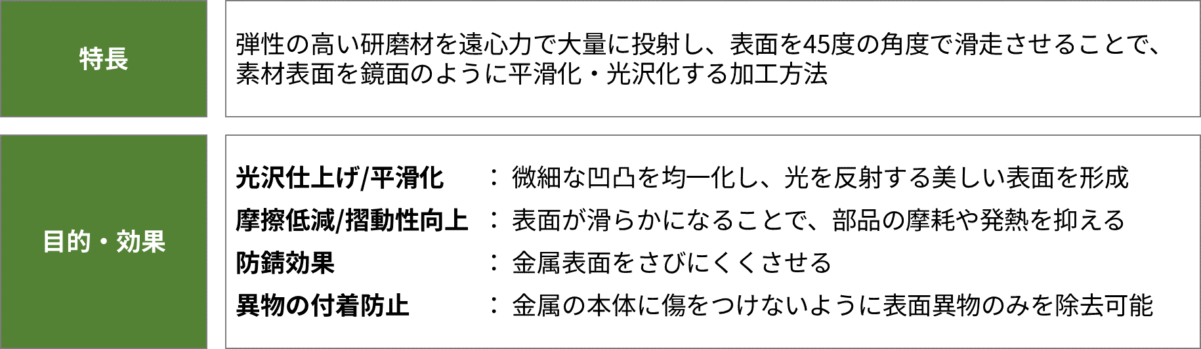

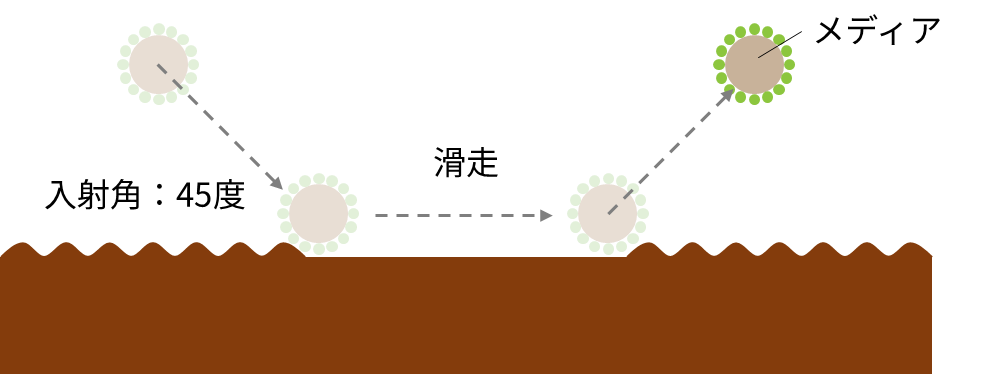

鏡面ショットとは、弾性の高い研磨材を遠心力で大量に投射し、素材表面に対して約45度の角度で滑走させることで、表面を鏡面のように平滑化・光沢化する加工方法です。

一般的なブラスト加工のように垂直方向から衝撃を与えて削るのではなく、研磨材を斜めに当てながら滑らせることで、表面を削るというよりは、均一にならすことができます。

これにより、素材の形状を損なわず、美しい光沢と滑らかな表面を得ることが可能です。

なお、この鏡面ショットは、当社が提供する「鏡面ショットマシンSMAP」に採用されている技術です。

鏡面ショットの目的と効果

光沢仕上げ・平滑化

鏡面ショットは、弾性メディアを滑走させながら表面の微細な凹凸を均一に整えます。

これにより、光を均等に反射する美しい鏡面仕上げが得られます。

従来の研磨やバフ仕上げと比べ、形状変化や削り過ぎのリスクが少ないため、ある程度の寸法精度が求められる部品にも適用可能です。

金型や精密機器部品、装飾品などの外観品質や離型性が重視される製品の表面粗さ改善に広く活用されます。

摩擦低減・摺動性向上

表面が滑らかになることで、摺動部品同士の摩擦抵抗が減少し、接触面での発熱や摩耗を抑えることができます。

これにより、摺動部や回転部の寿命が延びるとともに、機械全体のエネルギーロスを低減できます。

特に、精密機械や医療機器、金型の摺動部品などの摩擦低減が性能や金型寿命に直結する分野で有効です。

防錆(ぼうせい)効果

金属表面に微細な凹凸や傷が多いと、その分だけ空気や水分が触れる表面積が増え、腐食が進行しやすくなります。

鏡面ショットは、こうした凹凸を均一かつ平滑に整えることで、空気や水分が直接触れる面積を減らし、錆の発生を抑制します。

これにより、腐食の起点を最小限にし、長期的な耐食性を確保できます。

特に屋外や高湿度環境で使用される金属部品、薬品や水分にさらされる医療機器や食品加工設備などにおいて、高い防錆性能が期待できます。

異物付着防止

鏡面ショットは、金属の母材を削らずに表面の異物のみを取り除けるため、部品そのものの強度や寸法精度を維持したまま、表面状態を改善できます。

さらに、加工後の表面が平滑になることで、水や油などの液体が滞留しにくくなり、汚れや粉じんの付着を抑制します。

これにより、食品機械や医療機器、半導体製造装置など、衛生管理や異物混入防止が重視される分野で、日常の洗浄や保守作業が容易になります。

鏡面ショットの特徴

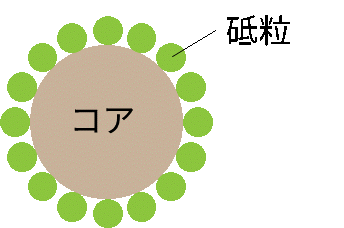

使用するメディアの構造と材質

鏡面ショットでは、専用設計された弾性メディアを使用します。

このメディアは、ゴムや樹脂などの弾力性を持つ芯(コア)の外周に、硬度の高い研磨粒子(砥粒)を均一に固着させた二重構造になっています。

芯が弾性を持つことで衝撃をやわらげ、研磨粒が滑走しながら表面を均す働きをします。

この構造により、従来の硬質メディアのように表面を削り過ぎることがなく、形状や寸法の変化を最小限に抑えた仕上げが可能になります。

投射条件と研磨作用

鏡面ショットでは、メディアを素材表面に対しておよそ45度の角度で投射します。

垂直に衝突させるのではなく、斜め方向から当てることで、メディアは表面に衝突して変形し、つぶれたまま表面を滑走することで対象物を研磨します。

そして対象物から離れることで原形に復帰する動きを繰り返します。

また、投射速度やメディアの母材、付着させる砥粒の種類を選定することで、仕上がりの光沢度や平滑度をコントロールできます。

表面への作用

鏡面ショットの加工は、素材表面の凸部を均し、同時に凹部を押しならすように整えるのが特徴です。

これにより、表面は全体として滑らかになり、反射のムラが少ない均一な光沢を得られます。

一般的にブラストのようなエアーの圧力で砥粒を衝突させて削り取る方法とは異なり、寸法精度や形状をほとんど変えることなく仕上げられるため、精密部品や形状維持が重要な製品にも適用可能です。

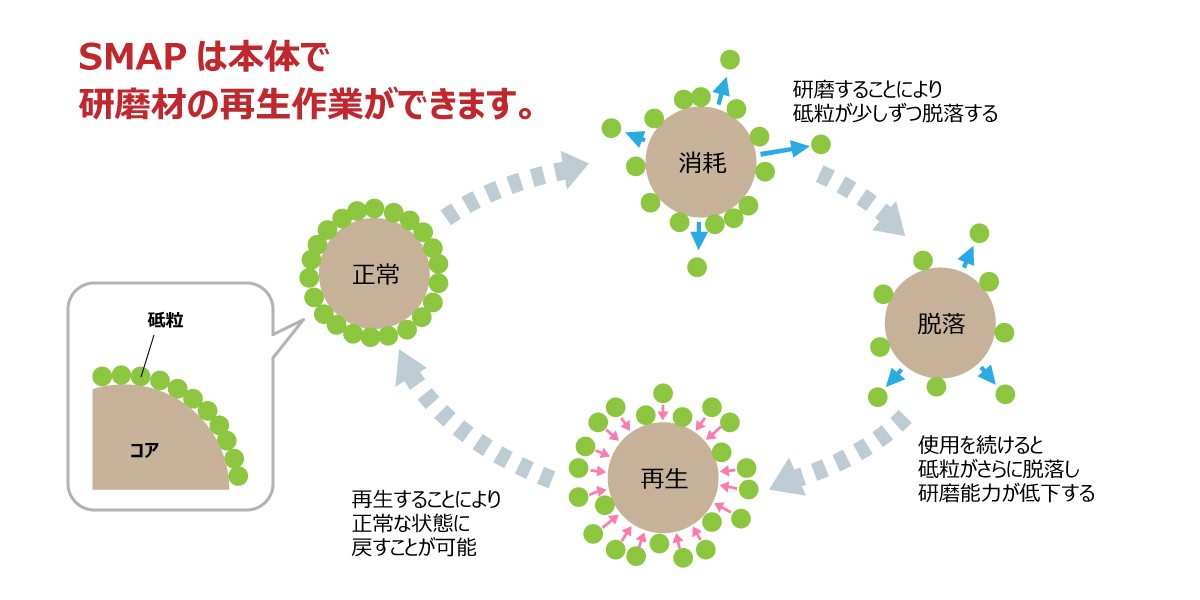

メディアの寿命と再利用性

鏡面ショット用メディアは、コアが弾性を持つため衝撃による破損が少なく、繰り返しの使用に耐えます。

また、一定時間加工を続けるとメディア表面に付着している砥粒が少しずつ脱落していきます。

しかし、再生により新しい砥粒をメディアに再付着させることで切れ味を取り戻すことが可能です。

このため、一定期間の使用で品質が急激に低下することがなく、長期にわたって安定した仕上がりを得ることができます。

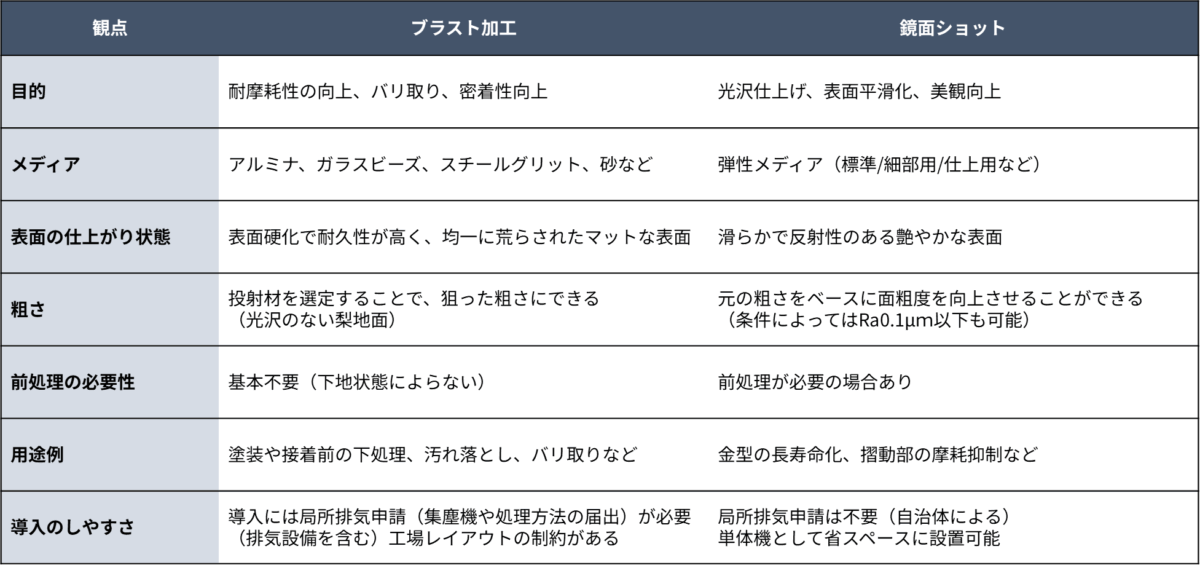

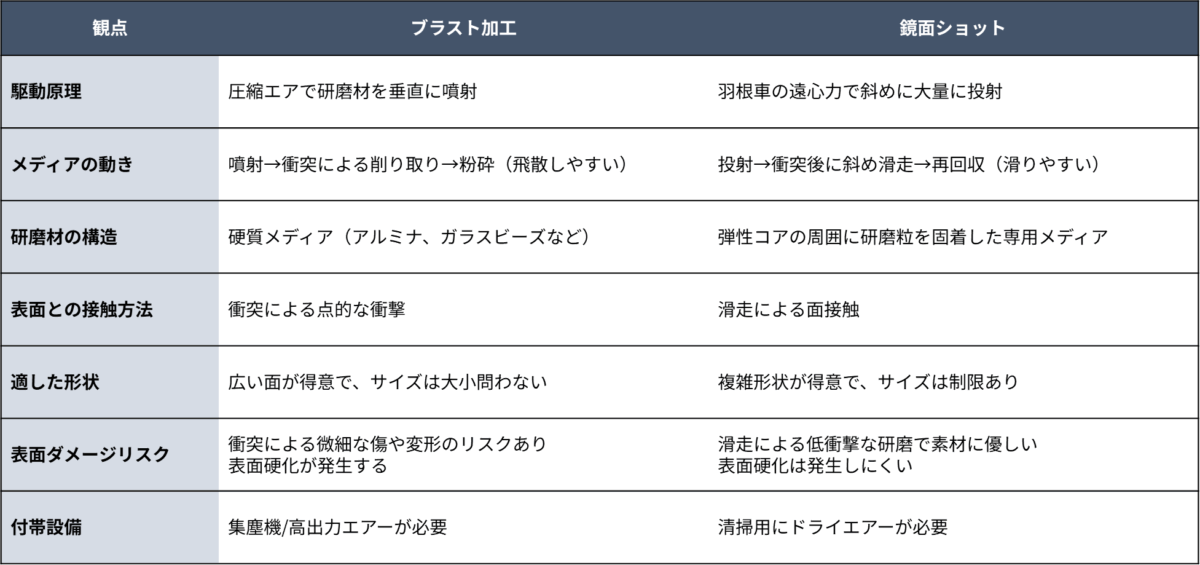

ブラスト加工と鏡面ショットの違い

性能比較:仕上がりと用途

ブラスト加工と鏡面ショットは、いずれも研磨材を投射して表面を処理する加工方法ですが、目的や仕上がり、適した用途が異なります。

ブラスト加工は主に表面の粗面化や異物除去、耐摩耗性向上を目的とし、比較的短時間で均一なマット仕上げを得られます。

一方、鏡面ショットは表面を滑らかに整えて光沢を出すことに特化しており、離型性や摺動性が重視される部品に向いています。

技術比較:構造と加工原理

両者は加工の目的だけでなく、駆動原理やメディアの構造、研磨時の接触方法など、技術的な特徴にも違いがあります。

ブラスト加工は圧縮空気で研磨材を垂直方向に噴射し、衝撃力で表面を加工するのに対し、鏡面ショットは羽根車の遠心力で斜め方向に投射し、滑走させながら研磨します。

これにより、鏡面ショットは表面を削り過ぎず、寸法精度を維持しやすいという特徴があります。

導入にあたっては、設備仕様や作業環境(粉塵・排気設備の有無)、処理対象のサイズや形状、必要な表面粗さなどを事前に確認することが重要です。

選定のポイント

ブラスト加工と鏡面ショットは、対象となる部品の材質や形状、求められる仕上げ品質によって適性が異なります。

粗面化や異物除去が主目的の場合は、ブラスト加工が適し、塗装・接着の下地処理や錆取りなどで活用されます。

光沢仕上げや摩擦低減、意匠性の向上が必要な場合は、鏡面ショットが有効です。

特に摺動部品や外観部品では効果が大きく、製品寿命や見た目の品質向上に寄与します。

また、選定時のポイントとしてはブラスト加工の場合は工程を追加・変更するだけで置き換えが可能となりますが、鏡面ショットの場合は前後工程を含めた全体的な調整が必要となります。

したがって、用途に応じた最適な表面処理を実現するためにこれらの特徴を知る必要があります。

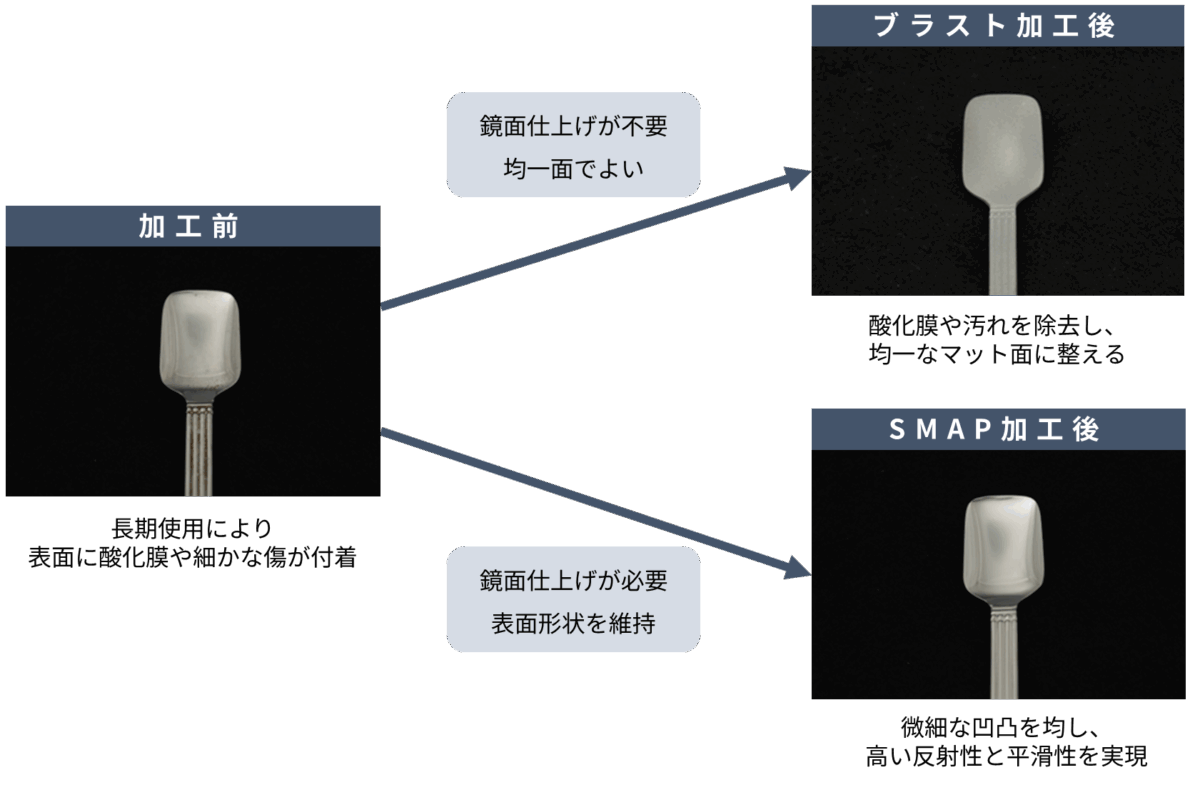

ブラスト加工とSMAP加工の使い分け事例

加工対象に求められる仕上がり条件によって、ブラスト加工とSMAP加工を使い分けることが重要です。

鏡面仕上げが不要で、表面を均一に整えればよい場合にはブラスト加工を行います。

酸化膜や汚れを効率よく除去し、全体をマット調に仕上げることで、後工程の安定性や見た目の均一性を確保できます。

一方、外観品質や高いレベルの表面粗さが重視され、鏡面の光沢や平滑性が必要とされる場合にはSMAP加工を行います。

専用メディアによって微細な凹凸を均し、表面形状を保ちながら滑らかで反射性の高い仕上がりを実現します。

このように、部品の用途や要求品質に応じて最適な加工方法を選択することで、外観と機能性の双方を満たす仕上げが可能となります。

研磨加工に関するお悩みは東洋研磨材工業にご相談下さい

東洋研磨材工業は研磨機・研磨材の総合商社です。

本社1階にテクニカルセンターを備え、最適な研磨手法のご提案、材質・用途に合った研磨材の選定、更には鏡面ショットマシンSMAPを始めとした研磨機の販売などを行っています。

研磨加工に関するお悩みは是非一度、東洋研磨材工業にご相談下さい。