研磨工程の自動化はどこまで可能か? 研磨方法別の課題と最適なアプローチを解説

投稿日: 2026-01-19

製造業の現場では、研磨工程の見直しが避けられないテーマになりつつあります。

これまで人の技に頼ってきた仕上げ工程でも、生産の安定性や人材の確保といった課題が顕在化し、「どこまで自動化できるのか」を考える企業が増えてきました。

本記事では、研磨方法ごとの特性や自動化の進みやすい領域を整理し、工程全体をどのように見直せば自社に合った自動化につながるのかを解説します。

研磨工程で自動化が求められる背景

研磨は、製品の最終品質を左右する重要な工程です。

しかし多くの現場では、従来の“手作業前提”の体制が限界を迎えつつあります。

ここでは、自動化が求められている理由を3つの視点から整理します。

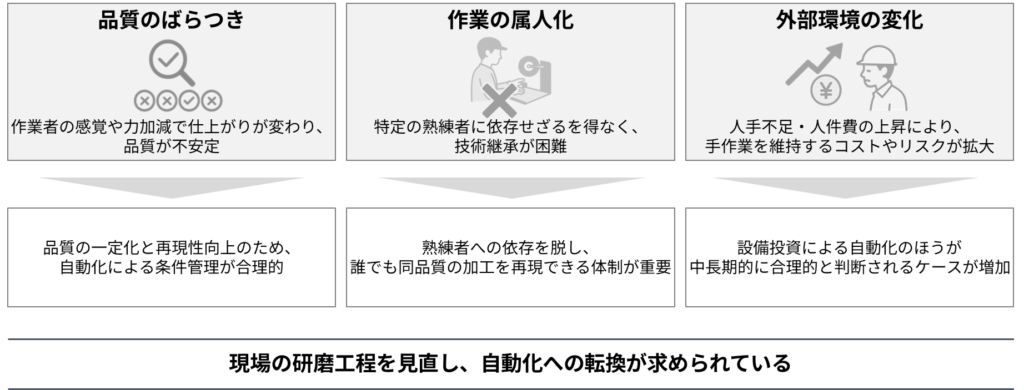

品質のばらつき — 手作業による仕上がり差の拡大

研磨は作業者の感覚や力加減に依存することが多いため、同じ条件で加工しても仕上がりが揃わないことがあります。

ムラ・傷・光沢差など、わずかな違いが製品価値に直結し、再加工や手戻りの要因となります。

特に精密部品や外観部品では、品質の安定性は顧客要求の中心にあり、同じ品質を安定して出せるかが生産性とあわせて重視される時代です。

こうした背景から、品質の一定化・再現性向上に向けて、条件管理を機械化する=自動化の必要性が高まっています。

作業の属人化 — 熟練者依存が続く生産体制の不安定さ

手仕上げやバフなどの研磨は、微妙な力加減・角度調整・当て方など、多くの技能が求められる高度な工程です。

そのため、最終仕上げは特定の熟練者に依存しやすく、“この人でないとできない”作業として属人化しがちです。

しかし、熟練者の高齢化や人材確保の難しさから、技術継承は年々困難になっており、育成にも長い時間と工数が必要になります。

こうした状況から、企業全体の生産体制の安定性に影響が出ています。

“誰が作業しても同じ品質が出せる仕組み”を構築するためには、自動化によって技能依存を減らす(脱属人化する)ことが現実的な解決策になっています。

外部環境の変化 — 人手不足・コスト上昇による構造的な限界

製造業では慢性的な人手不足が続き、人件費も上昇し続けています。

採用・育成コストも増え、手作業を維持するための負担は年々拡大しています。

その一方で、ロボットによる加工や、汎用機の自動改造化等のノウハウが様々な会社で蓄積されてきており、導入までの敷居が下がりつつあるため、結果的に“設備投資をしたほうが中長期的に合理的”と判断されるケースが増えてきました。

もはや、「人を増やす」か「作業を機械化する」かの二択ではなく、“自動化しないこと”がリスクになる時代です。

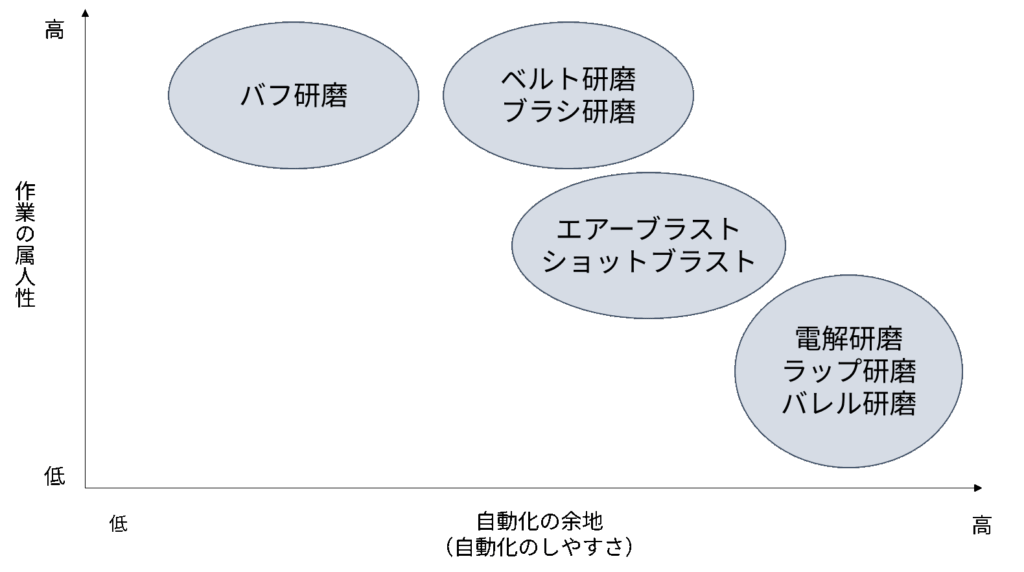

研磨方法ごとに異なる自動化しやすさの位置付け

研磨工程はひと括りに語られがちですが、実際には「どの研磨方法を使っているか」で、自動化の難易度も課題も大きく異なります。

ここでは、代表的な4つの研磨方法グループごとに、自動化の壁を詳しく解説します。

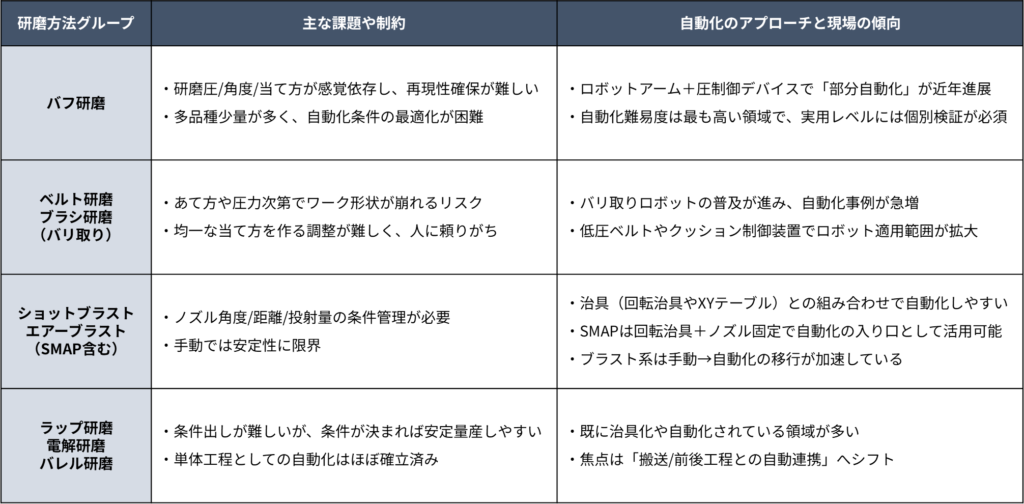

バフ研磨

バフ研磨は、研磨工程の中でも特に人の手の感覚に依存する度合いが強い工程です。

バフの当て方や角度、力の抜き方など、作業者が無意識に行っている細かな調整が仕上がり品質に直結しており、こうした暗黙知を数値に置き換えてロボットに再現させることは非常に難しいです。

さらに、実際の現場では多品種少量のワークが多いことも、自動化を難しくする要因です。ワークの形状や材質が変われば研磨の最適な条件も変わり、1つ1つのワークに合わせて再調整が必要になります。

結果として、バフ研磨は条件出しの難しさと多品種対応の大変さが組み合わさり、研磨方法の中で自動化の壁が高い領域となっています。

ベルト研磨・ブラシ研磨

ベルト研磨やブラシを用いたバリ取りは、バフほど感覚依存ではないものの、ワークに触れる力のわずかな違いで形状が変わってしまう繊細な工程です。

押し付ける力が強ければ削れすぎにつながり、弱すぎればバリが残るため、安定した品質を保つには、一定の力で、一定の方向から当て続けることが必要になります。

ただし、近年は力加減を電子的に制御できる装置が普及し始め、条件管理が以前よりは容易になってきました。

一方で、多様なワーク形状に対して常に適切な接触条件を維持するという課題は残っており、バリ取りの自動化は進んでいるとはいえ、依然として力加減の管理が壁となる領域です。

ショットブラスト・エアーブラスト

ブラスト系の研磨は、「ノズル角度」「ワークとの距離」「投射量や圧力」といった複数の条件が仕上がりに影響するため、条件管理の複雑さが自動化の壁になります。

しかし、これらの条件は数値として管理しやすく、治具や固定装置と組み合わせることで高い再現性を確保しやすいという特長があります。

例えば、回転治具によりワークを一定速度で動かしつつ、ノズルを固定した状態で投射するといったアプローチが用いられています。

また、鏡面ショットブラスト装置「SMAP」のように、そもそも投射条件を安定させる構造を持った機械は、自動化への入口として活用されるケースも増えています。

バフやベルトのような人の当て方が品質に影響する工程に比べると、ブラスト系は条件設定が明確で再現性が高いため、自動化の検討がしやすい領域と言えます。

ラップ研磨・電解研磨・バレル研磨

これらの研磨方法は、工程自体が非常に安定しやすいという共通点があります。

ラップは研磨材と圧力・回転の組み合わせ、電解は電圧・電解液・時間、バレルはメディアと時間といった、いずれも決められた条件の中で加工が進むため、一度最適な条件が確立すれば、作業者の感覚に依存せず品質の安定化が可能です。

そのため、単体工程としての自動化はすでに一般化しており、課題は「研磨機へワークをどう供給するか」「研磨後の洗浄・乾燥をどう自動化するか」といった、前後工程との連携にあります。

近年は、これらの工程を含めてライン全体を最適化する方向へ検討がシフトしており、研磨単体よりも“工程間のつながり”が自動化の焦点になりつつあります。

自動化が進む研磨工程

近年、研磨工程の自動化は確実に進みつつありますが、そのスピードは研磨方法によって大きく異なります。

自動化の壁は工程ごとにさまざまですが、その壁を乗り越えやすい領域から順に、自動化への移行が進んでいます。

この章では、特に導入が進んでいる研磨工程と、その背景を解説します。

バフ研磨

バフ研磨は現在でも自動化が最も難しい領域とされていますが、技術継承の困難さや作業者不足の深刻化を背景に、どこまで自動化できるかを模索する動きがここ数年で一気に加速しています。

バフ研磨は、バフの当て方や角度・圧力の微調整は人の感覚に大きく依存するため、自動化が難しいとされてきました。

しかし、ワークを治具で回転させながら一定の条件で当てる工程など、再現性を確保しやすいプロセスから自動化を試す取り組みが増えつつあります。

また、バフ特有の条件出しや接触制御に関するノウハウを活かすことで、適用可能な範囲を見極めながら段階的に自動化へ置き換えていくアプローチも現場では実際に進んでいます。

完全自動化にはまだ時間を要するものの、属人化の解消や品質の一定化、作業負荷の軽減といったメリットは大きく、まずは「置き換えやすい部分工程から始める」という現実的なステップが成果につながりやすい領域です。

ベルト研磨・ブラシ研磨(バリ取り)

ベルト研磨やブラシを使ったバリ取りは、これまでわずかな力の違いが品質に大きく影響するため、人の調整に頼らざるを得ない工程でした。

しかし、この状況は近年急速に変わりつつあります。

低圧ベルト装置やクッション制御機構の精度が向上し、さらには力覚センサーを備えた協働ロボットが普及したことで、これまで人でなければ難しいとされていた接触条件の再現が、機械でも実現しやすくなってきました。

その結果、特に一定の量があり、エッジ品質を安定させたい場合には、自動化によるメリットが大きく、導入が一気に進んでいます。

東洋研磨材工業でも、バリ取り分野を得意とするパートナー企業と協力しながら、お客様の課題に応じた選択肢を提示する機会が増えており、現場でも自動化のニーズが高まっていることが伺えます。

ブラスト系(ショットブラスト・エアーブラスト/SMAP)

ブラスト系は、近年自動化が進みつつある工程です。

ノズルの角度や距離、投射量といったいくつかの条件を管理する必要はありますが、それらは数値として明確に定義でき、治具と組み合わせることで安定した加工が実現しやすいため、機械化との相性が非常に良い領域です。

特に、回転治具によりワークを一定速度で動かし、ノズルを固定したまま投射する仕組みは自動化と極めて親和性が高く、手動では難しかった均一な面当たりを安定して再現できます。

SMAPのように、投射条件を高度に制御できる装置は、自動化の入口として採用される場面も増えており、「手作業より安定しやすく、ロボットにも置き換えやすい」という利点が高く評価されています。

以上のように、ブラスト系は数値管理性と機械化適性に優れ、SMAPのような制御性の高い装置も普及しつつあります。

そのため、作業負荷の軽減と品質の安定化を両立できることから、最初の自動化対象として選ばれやすい工程と言えます。

ラップ研磨・電解研磨・バレル研磨

これらの研磨方法は、単体工程としてはすでに自動化が確立されています。

ラップは研磨材・圧力・回転条件、電解は電圧や電解液、バレルはメディアや時間といったように、どの工程も決められた条件の中で工程が進む仕組みになっており、条件さえ決まれば安定した品質が確保できます。

そのため、最近の検討テーマは「研磨そのものをどう自動化するか」ではなく、「前後工程を含めてライン全体をどう最適化するか」へと移り変わっています。

例えば、ワークの自動供給、洗浄や乾燥工程との統合、複数機の連結運転などが中心で、単体最適から全体最適へと議論のレベルが一段階シフトしている領域です。

工程全体で考える研磨自動化の考え方

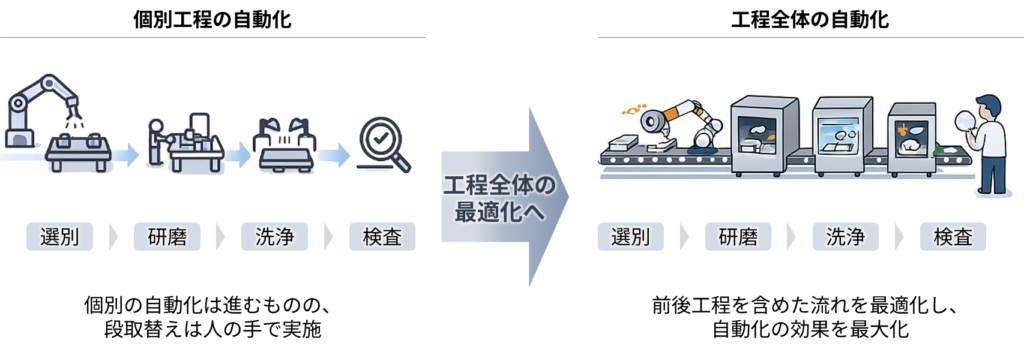

個別工程の自動化から工程全体の自動化へ

研磨の自動化は、まだ個々の工程を機械化する段階が中心です。

実際、バフ研磨のようにまだ自動化が難しい領域も多く残っています。

その一方で、比較的自動化が進みやすい工程では、すでに 前後工程まで含めて一つの流れとして最適化するアプローチ も広がり始めています。

単体の自動化だけでは効果が限定されるため、工程全体を見据えた取り組みが価値を高める段階に差し掛かっているのです。

これまでは、バフ・ブラスト・バリ取りなど、工程ごとに自動化を検討するケースが中心でしたが、実際には 選別 → 研磨 → 洗浄 → 検査 のように一連の作業が密接に連動しており、単体で機械化(自動化)しても効果が限定される場面が少なくありません。

そのため、最近では次のような考え方が広がっています。

- ・自動化しやすい部分を段階的に置き換え、工程間のつながりを整えていく

- ・人が介在していた部分(ワークの出し入れ・姿勢変更など)をロボット化して流れを途切れさせない

- ・治具化や固定化により、研磨工程そのものではなく工程全体の安定性を高める

研磨単体では自動化が難しい領域であっても、「前後工程の自動化×研磨の部分自動化」を組み合わせることで、結果として工程全体の負荷軽減や品質の安定化につながるケースが増えてきました。

自社に最適な自動化レベルを見極める

研磨の自動化は、扱うワークの形状や材質、ロット規模、既存設備との関係などによって条件が大きく異なります。

単純に設備を導入すれば置き換わるというものではなく、治具の設計や前後工程との連携によって、自動化の実現範囲や効果が変わる点も特徴です。

こうした背景から、近年は東洋研磨材工業でも自動化に関するご相談が増えており、SMAPを入り口に「まずは再現性を高めたい工程だけ自動化したい」というケースから、他の研磨機や治具を組み合わせて工程全体の自動化を視野に入れた相談まで、幅広い検討が進んでいます。

自動化を検討する際に重要なのは、どの工程に自動化の効果が最も出るのか、どこまで置き換えると費用対効果が適合するのか、そして研磨単体ではなく工程全体として最適化できるかといった視点です。

実際の現場でも、周辺作業のみをロボット化するケース、研磨工程の一部だけ治具化するケース、あるいは前後工程まで含めてライン全体を見直すケースなど、アプローチはさまざまです。

一気に完全自動化を目指す必要はなく、自社の課題や生産規模に合わせて最適なレベルを見極めることが、最も現実的で効果的な進め方といえます。

研磨の自動化に関するお悩みは東洋研磨材工業にご相談下さい

研磨工程の自動化は、ワークや工程構成によって最適なアプローチが大きく変わります。

どこから自動化すべきか分からない、まずは一部だけ置き換えたいといった段階からでも、状況に応じた選択肢をご提案いたします。

研磨の自動化に関するお悩みは是非一度、東洋研磨材工業にご相談下さい。