アルミ研磨ガイド|基礎知識や鏡面仕上げの注目技術を解説

投稿日: 2025-10-14

アルミは軽量で加工性に優れ、建築や輸送機器から精密機械まで幅広く利用される金属です。

しかし柔らかさや酸化膜の影響により、研磨には特有の課題があります。

本記事ではアルミの基礎特性や研磨の目的、従来手法の注意点から最新の鏡面仕上げ技術「SMAP研磨」の特徴までを紹介し、用途に応じた選択のポイントを解説します。

アルミ研磨の基本的な知識

アルミ研磨を理解するためには、まず素材であるアルミそのものの特性を知ることが大切です。

アルミは軽くて加工しやすく、研磨を行う際にも多くのメリットがありますが、その一方で柔らかさや酸化膜といった特有の課題もあります。

ここでは鉄を基準にしながら、同じ軽金属であるマグネシウムやチタンと比較しつつ、アルミの特徴や強み・弱みを整理し、アルミ研磨を考える上で役立つ基本的な知識を解説します。

アルミの特性と軽金属との比較

代表的な物性を「力学」「熱」「電気」「コスト」のカテゴリで整理

| カテゴリ | 項目 (単位) | 鉄 | アルミニウム | マグネシウム | チタン | ||||

|---|---|---|---|---|---|---|---|---|---|

| 力学特性 | 結晶構造 | 体心立方格子 | 面心立方格子 | 六方最密格子 | 六方最密格子 | ||||

| 冷間加工性 | しやすい | しやすい | しにくい | しにくい | |||||

| ヤング率 (kgf/mm²) |

21000 | 比較ベース | 7050 | 柔らかい | 4570 | さらに柔らかい | 10850 | 鉄の約半分 | |

| 熱的特性 | 融点 (℃) | 1535 | 比較ベース | 660 | 溶けやすい | 650 | 溶けやすい | 1668 | 溶けにくい |

| 熱伝導率 (cal/cm·sec·K) |

0.15 | 比較ベース | 0.49 | 伝わりやすい | 0.38 | 伝わりやすい | 0.041 | 伝わりにくい | |

| 線膨張係数 (×10⁻⁶/K) |

12 | 比較ベース | 23 | 熱膨張が大きい | 25 | 熱膨張が大きい | 8.4 | 熱膨張が小さい | |

| 電気特性 | 電気抵抗率 (μΩ·cm) | 9.7 | 比較ベース | 2.7 | 通しやすい | 4.3 | 通しやすい | 55 | 通しにくい |

| コスト | 価格 (円/kg) | 約100 | 高級鋼 | 約300 | 新地金 | 約200 | 参考値 | 約1500 | スポンジチタン |

出典:田中 和明『図解入門 金属の基本がわかる事典[第3版]』秀和システム(代表値を再整理)

この表の通り、アルミは軽金属の代表格であり、扱いやすく価格面でも有利です。

そのため、大型金型や自動車のエンジンなど「大量に使用するが価格を抑えたい」「重量を抑えつつ強度を確保したい」といった用途で重宝されます。

さらに、アルミは熱・電気の伝導性が良く、放熱性に優れるためヒートシンクや冷却部品、電気伝導性を活かした電線にも多用されます。

補足として、他の軽金属の特徴を挙げると次のようになります。

- チタン

- 軽くて強度・耐食性に優れるが高価で加工が難しいです。

原子の結びつきが強く変形しにくいため、軽いのに丈夫です。 - マグネシウム

- 密度1.7と非常に軽いが、原子番号が小さく電子を放出しやすいです。

このため化学的に反応しやすく、取り扱いには注意が必要です。

重さ・価格

アルミは軽量かつ安価な軽金属であり、建築資材、輸送機器、精密機械、電子機器など、あらゆる産業分野で利用されています。

アルミの密度は約2.7g/cm³で、鉄(約7.8g/cm³)のおよそ3分の1です。

この軽量性は、輸送時の燃費向上、組み立て作業の負荷軽減、構造物の軽量化による耐震性向上など、多方面でメリットを生みます。

アルミは価格面でも有利です。リサイクル性が高く市場価格が比較的安定し、大量消費にも適しています。

なお参考値として、アルミ缶の例では再生地金の製造に必要なエネルギーが新地金の約3%(約97%削減)、CO₂排出量は約1/30と報告されています(参考:アルミ缶リサイクル協会「リサイクルについて」)。

耐食性・反応性

アルミは反応性が高い金属ですが、空気中では瞬時に酸化アルミニウムの保護膜(不動態膜)を形成し、この薄い膜が表面を覆うことで腐食の進行を防ぐため、「自己保護作用」 を持つ金属といえます。

この酸化膜が研磨や切削で除去されると、加工後に短時間で再び形成されます。

表面処理や研磨工程では、この酸化膜の存在が仕上がりや後工程(アルマイト処理・メッキなど)の品質に影響するため、アルミの特性を理解した作業が不可欠です。

硬さ

一方で、アルミには柔らかく傷つきやすいという明確な弱点があります。

ビッカース硬度(HV)は純アルミで約30程度と、鉄やステンレスの数分の1〜10分の1の硬さしかなく、わずかな外力や摩擦でも表面に細かいキズが入りやすい金属です。

このため、外観品質を重視する部品や鏡面仕上げ品では、取り扱いや研磨時の接触条件に特に注意する必要があります。

柔らかさは研磨工程にも影響します。

圧力をかけすぎると、表面が削れすぎて形状が変わる「ダレ」や、部分的な光沢ムラが発生します。

特にバフ研磨やグラインダー研磨では、摩擦熱によって表面が曇ったり変色したりすることがあるため、研磨圧と時間の厳密な管理が重要です。

なお、構造用途や高強度が求められる分野では、この低強度を補うために銅やマグネシウム、亜鉛などを加えたアルミ合金が使用されます。

たとえば航空機材に使われるジュラルミンは、純アルミよりも格段に硬く強度も高いですが、それでも鉄系金属に比べると傷つきやすい特性は残ります。

アルミの表面処理

アルミは軽量で耐食性のある金属ですが、柔らかく傷つきやすいという特性や、自然酸化膜の耐久性にも限界があるため、用途や使用環境に応じて表面保護や機能付与を目的とした処理が施されることが一般的です。

これにより、摩耗や腐食を防ぎ、美観や性能を長期間維持できます。

この章では、アルミの代表的な表面処理方法についてお伝え致します。

エッチング

酸やアルカリ溶液で表面の酸化膜・サビ・汚れを化学的に除去し、金属素地を清浄化するとともに、必要に応じて微細な凹凸を形成して塗装やメッキの密着性を高めます。

アルマイト(陽極酸化)

電解処理によって酸化膜を人工的に厚くし、耐食性や表面硬度を向上させる方法。

酸化膜は微細な凹凸を持つ多孔質構造で、これによりアルマイト独特のマットな質感や光沢が生まれます。

多孔質部に染料を浸透させて様々な色に着色することも可能です。

メッキ

アルミ表面に他の金属を覆い、見た目の美しさや耐食性を高める処理。

ニッケルやクロム、金、銀など用途に応じた金属が使われます。

ただし、アルミは表面に酸化膜があるため、そのままではメッキが密着しにくい金属です。

そのため、メッキの前に酸化膜を取り除き、金属がしっかり密着するようにする下地処理を行ってからコーティングします。

塗装

アルミ表面に塗膜を形成し、色付けや保護膜として機能させる方法です。

耐候性や耐食性を高めるだけでなく、艶消し・艶あり・模様入りなどデザインを自由に演出できます。

粉体塗装や焼付け塗装など、使用環境や目的に応じて塗装方法を選択します。

下地の処理を適切に行うことで、密着性と長期耐久性が向上します。

これらの表面処理は、アルミの弱点である柔らかさや耐食性の限界を補い、用途に応じた性能を引き出すために欠かせない工程です。

アルミ研磨の目的

アルミを研磨する目的は、単に見た目をきれいにすることにとどまりません。

用途や後工程に応じて、性能向上・寿命延長・加工精度の確保など、多岐にわたる狙いがあります。

美観向上

アルミは柔らかく、表面に小さなキズや酸化膜がつきやすいため、そのままではくすんだ印象になりやすい金属です。

研磨によって酸化膜やキズを除去し、鏡面仕上げやヘアライン仕上げなどのデザイン性を意識した加工を施すことで、衛生的で高級感が増し、製品価値の向上につながります。

耐食性の強化

アルミは自然耐食性を持つものの、表面のキズや付着物から部分的に腐食が始まることがあります。

研磨で表面を均一化し、微細なキズや汚れを除去することで、酸化膜の再形成を均質化し、耐食性を向上できます。

精度向上

金型や精密機械部品などでは、研磨によって寸法精度や表面粗さを規定値に仕上げます。

たとえば金型キャビティの鏡面仕上げは、成形品の離型性や表面品質を左右します。

また、平面度の確保ためにも平面研磨は不可欠な工程です

動きのなめらかさ

スライド部分や回転部では、表面の微細な凹凸が摩擦抵抗や摩耗の原因になります。

研磨により表面を平滑化することで、摩擦低減・発熱抑制・部品寿命延長が期待できます。

自動車エンジン部品や油圧シリンダーなどで重要な工程です。

表面処理の前工程

アルミのアルマイト、メッキ、塗装などの表面処理の前には、基本的に下地処理としての研磨が必須です。

酸化膜や汚れを除去し、アルミの表面を均一化することで、密着性が向上し、処理のムラや剥離を防ぐことができます。

特に装飾品や外装部材では、下地研磨の仕上がりが最終外観に直結します。

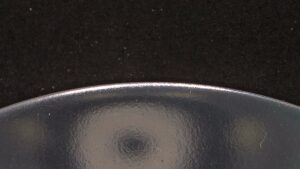

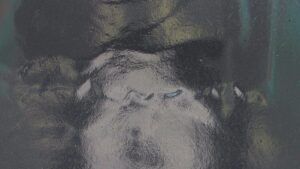

アルミ研磨写真

アルミは軽量で加工性に優れた金属ですが、研磨工程には特有の難しさがあります。

まず注意すべきは粉塵爆発です。

アルミは反応性が高く、研磨時に発生する微細な粉塵が空気中の酸素と混ざることで、発火や爆発の危険性があります。

そのため、粉塵を溜めないための集塵機の設置や排気管理の要否がポイントになります。

さらに、アルミは柔らかいため課題も多く存在します。

表面に傷が入りやすく、研磨圧や時間が不均一だとムラや「磨きすぎ」による形状変化(ダレ)が発生します。

機械研磨は手磨きに比べ効率的ですが、アルミの場合は特に磨き過ぎに注意が必要です。

結果として、細部の仕上げは手磨きで丁寧に行うのが最も確実とされています。

アルミ研磨の具体的方法

手磨き・グラインダー・リューター

小型部品や複雑形状には手磨きが有効です。

グラインダーやリューターなどの電動工具は効率的ですが、熱や削り過ぎによる変形に注意が必要です。

手磨きに使われる耐水研磨紙

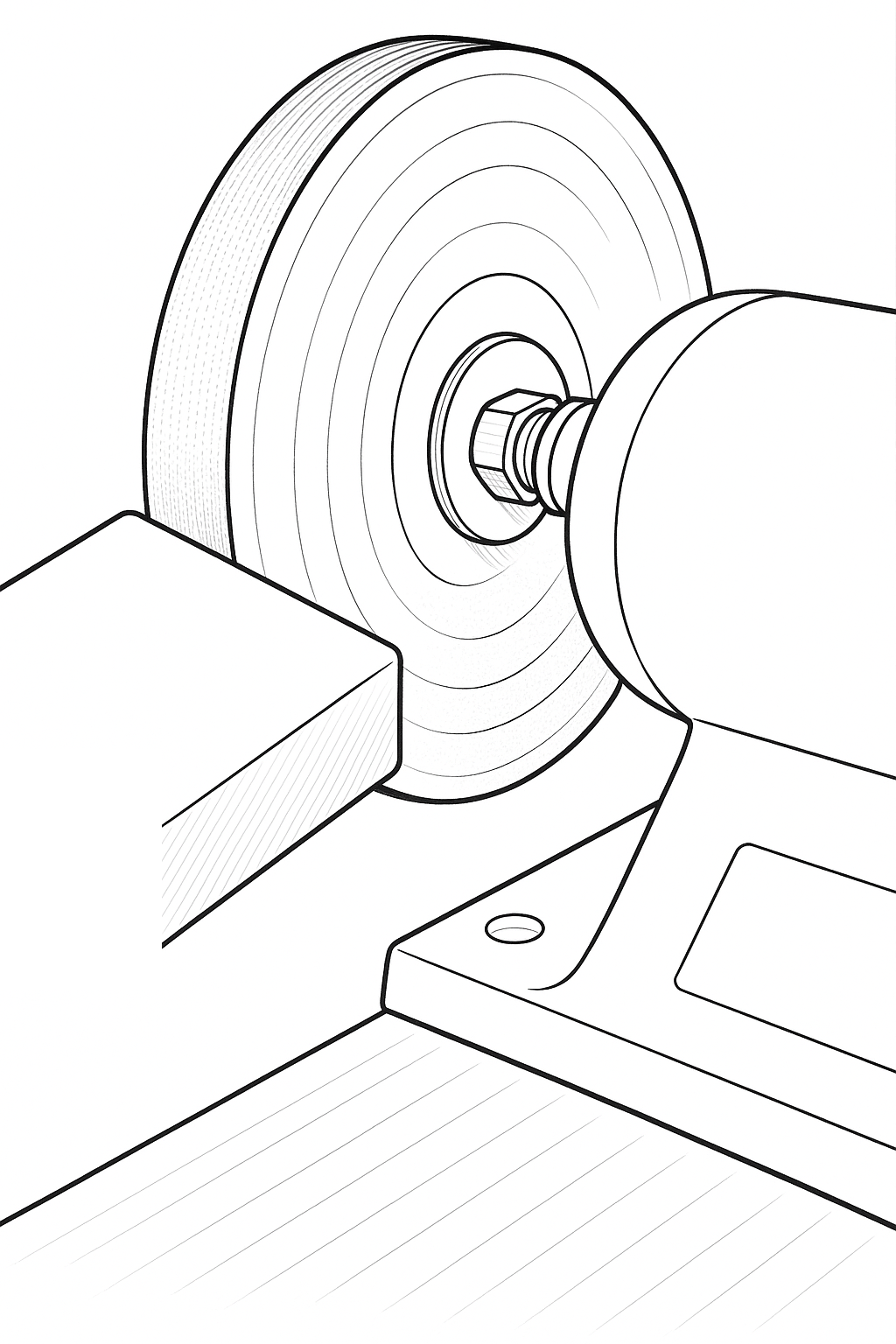

バフ研磨

布やフェルト製のバフに研磨材を付けて研磨します。

鏡面仕上げにも適していますが、アルミは柔らかいため押し付けすぎると表面が波打つことがあります。

バフ研磨

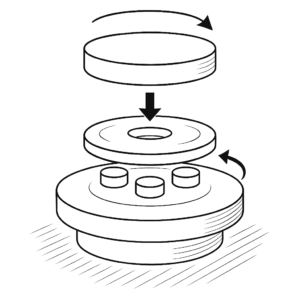

ラップ研磨(平面研磨)

精密な平面度が求められる場合に使用します。

砥粒を含んだラップ盤で均一に仕上げることで、寸法精度と表面平滑度を両立できます。

ラップ研磨

バレル研磨

バレル研磨は、部品を回転するドラムや振動槽に入れ、研磨石(メディア)と一緒に摩擦させて表面を磨く方法です。

複数の部品を一度に研磨でき、バリ取りや表面の均一化に向いています。

アルミの場合は柔らかさを考慮し、低圧・低速での運転や適切なメディア選定を行わないと、角が丸くなる「ダレ」が発生しやすいため注意が必要です。

バレル研磨

バレル用アルミ向けBMメディア

アルミや銅などの非鉄金属に適した専用メディアの一つがBMメディアです。

比較的柔らかいメディアで、切削力を抑えながらも表面を均一に整えられます。

これにより、アルミの表面を傷つけず、光沢を損なわない仕上がりが可能です。

BMメディア

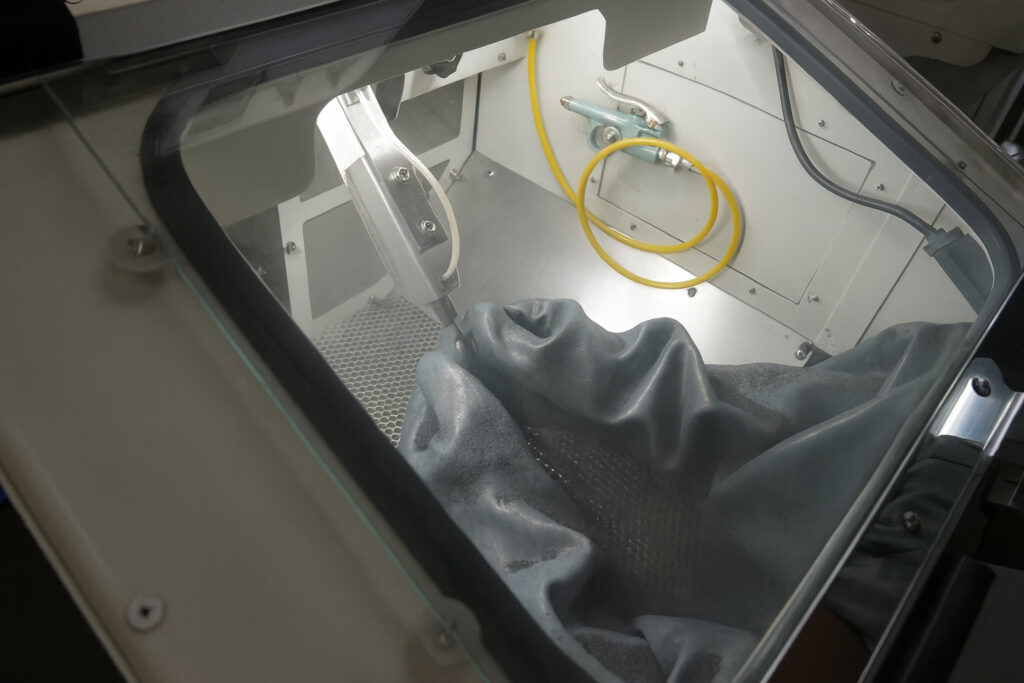

SMAP研磨

鏡面ショットマシン「SMAP」を使用する方法です。

専用の弾性メディアをインペラーの遠心力で投射するため、熱の発生を抑えながら接触傷を防ぎつつ均一な仕上を実現できます。

複雑形状や内面も一度に仕上げられるのが特長です。

SMAPで研磨している様子

電解研磨

アルミを電解液中で溶解しながら表面を平滑化する方法です。

バフでは届かない微細部分にも効果がありますが、廃液処理や薬品管理が課題となります。

アルミ研磨の課題とSMAP研磨による解決

アルミ研磨は美観や機能性を高めるために欠かせない工程ですが、柔らかさや酸化膜の影響により、従来の方法ではダレや光沢ムラ、熱による曇りなど多くの課題が生じます。

本節では、アルミ研磨で起こりやすい問題点を整理し、鏡面の均一な仕上げや複雑形状への対応を可能にする「SMAP研磨」がどのように役立つのかを解説します。

ダレ・うねり・光沢ムラ

従来研磨の課題

アルミは非常に柔らかく、研磨圧が少し不均一になるだけでも、角部が丸くなる「ダレ」や平面の映り込みが波打つ「うねり」が発生します。

さらに摩擦熱によって光沢ムラや局所的な反射が生じ、全体の仕上がりにムラが出やすい金属です。

特にバフ研磨では、目詰まりや押し付け過ぎが原因で、こうした不具合が発生しやすくなります。

SMAP研磨での解決

SMAP研磨は研磨条件のパラメータ設定により、低圧かつ安定したメディア投射が可能なため、角や縁の形状を保ちつつ、平面を滑らかに仕上げることができます。

さらに加工時の接触熱がほとんど発生しないため、アルミ表面のくもりや光沢ムラも抑えられ、複雑形状や内面でも均一な仕上げが可能です。

※形状によっては加工できない場合があるため、初回は無償でテスト加工を行っています。

酸化膜による密着性の低下

従来研磨の課題

アルミは大気に触れると短時間で酸化膜が形成されます。

研磨後すぐにこの酸化膜が再生すると、アルマイト、メッキ、塗装といった表面処理の密着性が低下し、剥離やムラの原因となります。

SMAP研磨での解決

SMAP研磨では、複雑な形状の細部まで酸化膜を除去できるため、研磨直後の表面は清浄かつ均一です。

この状態で直ちに表面処理に移行することで、密着性を確保し、長期的な耐久性を向上できます。

キズの再発と新たな傷の混入

従来研磨の課題

アルミは非常に傷つきやすく、研磨で一旦表面を整えても、その後の洗浄や取り扱いの段階で新たな傷が入ることがあります。

特にバフやブラシといった直接接触する工具では、微細なスクラッチが避けられません。

SMAP研磨での解決

SMAP研磨はノズルから弾性メディアを投射する方式のため、アルミの研磨でも新しい傷が入りにくい研磨方法です。

さらに乾式プロセスのため、研磨後の洗浄時に研磨くずや異物が付着して傷を作るリスクも低減します。

熱による変色・曇り

従来研磨の課題

バフ研磨や高速回転工具では摩擦熱が工具やバフにたまります。

その熱によって、アルミ表面が白く曇り、局所的に変色することがあります。

これは外観品質を損ねるだけでなく、後工程の塗装やアルマイトの色調にも影響します。

SMAP研磨での解決

SMAP研磨は専用の弾性メディアが常に循環して供給されるため、メディアが高温になりにくい特徴があります。

その結果、アルミの研磨中の表面温度上昇を抑え、変色や曇りを防ぎます。

これにより、美観と後工程の色再現性を高いレベルで確保できます。

粉塵爆発や作業環境リスク

従来研磨の課題

アルミ粉塵は非常に可燃性が高く、空気中で一定濃度を超えると粉塵爆発を引き起こす危険があります。

また、湿式研磨では廃液処理、乾式バフでは粉塵回収など、環境負荷や安全対策が大きな課題です。

SMAP研磨での解決

SMAP研磨は密閉型の作業BOX と効率的な集塵システムを備えており、粉塵が外部に飛散しにくい設計のため、粉塵爆発を抑制できます。

また、乾式でありながら化学薬品を使用しないため、廃液処理の必要がなく、作業環境と環境負荷の両面で改善が見込めます。

鏡面ショットマシンSMAP

品質と効率を両立させるアルミ研磨の最適解

アルミ研磨は、見た目を整えるだけでなく、耐久性や機能性を高めるうえで欠かせない工程です。

しかし、柔らかさによる形状変化、酸化膜の再生成、摩擦熱による曇りや変色、粉塵爆発の危険など、アルミならではの課題が存在します。

従来のバフ研磨や手磨きでは、これらを安定して解決するのは難しい場合がありました。

前述のとおりSMAP研磨は、低圧・均一なメディア投射が可能です。またメディアも高温になりにくいため、これらの課題を軽減しつつ、複雑形状や内面も均一に仕上げることができます。

さらに、粉塵や廃液処理といった作業環境面の負担を抑えられる点も大きなメリットです。

用途や求められる品質レベルに応じて、従来の研磨方法とSMAP研磨を使い分けることで、仕上がりの安定性と作業効率を両立できます。

アルミの工程選定は重要な品質管理の一環であり、製品そのものの価値向上につながります。

研磨加工に関するお悩みは東洋研磨材工業にご相談下さい

東洋研磨材工業は研磨機・研磨材の総合商社です。本社1階にテクニカルセンターを備え、最適な研磨方法のご提案、材質・用途に合わせた研磨材の選定、更には鏡面研磨機SMAPを始めとした研磨機の販売などを行っています。

研磨加工に関するお悩みは是非一度、東洋研磨材工業にご相談下さい。