アクリル研磨を成功させるための技術ポイント|工業仕上げと品質安定の実践知識

投稿日: 2025-12-08

アクリルは、「プラスチックの女王」と呼ばれるほど透明性に優れた素材です。

水族館の巨大な水槽から展示什器、医療機器のカバーまで、光を美しく通す素材として幅広く使われています。

その一方で、アクリルは加工や使用の過程で透明性を損ないやすいという弱点もあります。

切削や摩擦で白く曇り、使用中の擦り傷で輝きを失うこともあります。

一度曇ったアクリルを透明に戻すには、研磨が欠かせません。

しかし、研磨で元の透明度を完全に取り戻すのは簡単ではありません。

仕上げ方や熱のかけ方を誤ると、かえって白濁や変形を招くこともあります。

だからこそ、アクリルの性質を理解し、適切な研磨技術を選ぶことが重要です。

本記事では、アクリルの基礎特性から、実務で使われる研磨方法(バフ研磨・SMAP研磨など)、

そして透明度を安定して再現するための管理ポイントまで、体系的に解説します。

アクリルの基礎知識

アクリル樹脂(ポリメチルメタクリレート:PMMA)は、光透過率が約92%と一般的なガラスを上回り、比重はガラスの約半分と軽量で、金属と比較して加工しやすいため、建材から光学部品、医療機器カバー、ディスプレイ、什器まで幅広く使われています。

また、耐候性に優れており、屋外でも長期間透明度を維持できる点も大きな特徴です。

製造方法と特性

アクリルは、板材として多く使用されていますが、立体的な成形品としても利用されている樹脂です。

用途に応じて製法が異なり、大きく分けるとキャスト法・押出法・射出成形法の3つがあります。

それぞれが透明度、形状自由度、コストの面で異なる特徴を持ちます。

- キャスト法(鋳込み法)

- 液状のモノマー(=プラスチックの原料となる小さな分子)をガラス板の間に流し込み、加熱により重合反応(分子同士が鎖のようにつながる反応)を起こして固める方法。

内部応力が少なく、最も高い透明度が得られる製法です。

水族館の大型水槽や光学部品など、透明性と厚みの安定が求められる用途に多用されます。

ただし生産効率は低く、厚み精度にばらつきが出やすい点が課題です。 - 押出法(エクストルージョン)

- 粒状のアクリル樹脂を加熱溶融し、ロールで押し出して連続的に均一な厚みの板状に成形する方法。

大量生産性に優れ、看板材やディスプレイ板などに広く利用されています。

ただし冷却時に内部応力が残りやすく、加工中に白濁やひび割れが起こる場合があります。 - 射出成形法

- 粒状のアクリル樹脂を加熱溶融して金型に射出し、立体的な形状を一体成形する方法。

光学レンズ、メーターパネル、透明ケース、化粧品容器など、複雑な形状を必要とする製品の量産に適しています。

一方で、アクリルは熱や応力に敏感なため、成形条件のわずかな差で白濁・歪み・気泡が生じることもあり、透明度を維持するには金型表面の鏡面精度と温度管理が重要になります。

研磨の観点では、キャスト法が最も透明に仕上げやすく、押出法や射出成形法では、摩擦熱を抑えるなど基本的な条件管理が仕上がりを左右します。

ポリカーボネートとの比較

アクリルとよく比較されるのがポリカーボネート(PC)です。

PCは耐衝撃性・強度に優れますが、透明性はアクリルに劣り、やや柔らかいので研磨圧に応じてムラがでやすく、研磨で光沢を出すのが難しい樹脂です。

一方、アクリルは強度ではPCに及ばないものの、透明性と加工性で勝ります。また、研磨による仕上げ適性も高く、工業的な透明仕上げに向いています。

| 項目 | アクリル(PMMA) | ポリカーボネート(PC) | 補足 |

|---|---|---|---|

| 透明性(光透過率) | 約92%(非常に高い) | 約88%(やや低い) | アクリルはガラスよりも高い透明度を持つ。PCはやや黄味を帯びる傾向。 |

| 耐衝撃性・強度 | 中程度(割れやすい) | 高い(3〜5倍強い) | PCは衝撃に強く、安全ガードやヘルメットなどに使用される。 |

| 硬さ・表面耐傷性 | 硬く、キズがつきにくい | やや柔らかく、キズが入りやすい | 研磨時にPCはムラが出やすく、光沢を出しにくい。 |

| 加工性(切削・成形など) | 加工しやすい(熱可塑性が安定) | 熱変形しやすく、条件管理が必要 | アクリルは切削・接着・研磨など全般で扱いやすい。 |

| 研磨適性 | 非常に良い(光沢回復しやすい) | 難しい(曇りやすい・ムラが出やすい) | アクリルは研磨で透明度を再現しやすく、PCは不向き。 |

研磨を考える場合、アクリルとPCは「似て非なるもの」。PCと較べてアクリルには研磨が有効です。

アクリル仕切り板

アクリルの温度特性と研磨への影響

アクリルの透明度を安定して保つには、研磨中に発生する熱の管理が欠かせません。

ここでは、アクリルの温度特性と、研磨作業で注意しておきたい熱の影響を整理します。

アクリルは熱に敏感な樹脂です。

・変形温度:90〜105℃

・分解温度:160〜200℃

・発火温度:約460℃

研磨時の摩擦熱が過剰になると、白濁・変形・エッジのだれといった不良が発生します。

そのため、摩擦熱を抑えることが最も重要な管理項目です。

この熱管理の考え方は、研磨方式の選び方にも直結します。

アクリルの研磨には大きく分けて湿式(水研ぎ・ラップ研磨など)と乾式(バフ研磨・SMAPなど)の2系統があり、求める仕上がりや環境によって使い分けます。

湿式は水分と研磨剤で冷却しながら削れるため、発熱と粉塵を抑えやすいのが特長です。

一方、乾式は条件を安定的に制御しやすく、面の均一さをそろえたい量産・工業用途で有効です。

いずれの方式でも、「低速回転・軽い圧力・熱を一点にためない」がアクリル研磨の基本原則になります。

アクリル研磨は、研ぎ方とともに温度管理が大切です。

研磨が必要になる場面とその理由

アクリルは、高い透明性を持ち、さまざまな用途で重宝される樹脂素材です。

しかし、加工や使用の過程で透明度が損なわれることは避けられません。

切削や切断の際には断面が白く曇り、長期使用では表面に擦り傷や白濁が生じるなど、

いずれも光の透過を妨げる要因となります。

ここでは、アクリル研磨が必要になる主な場面と、その対象物を整理して解説します。

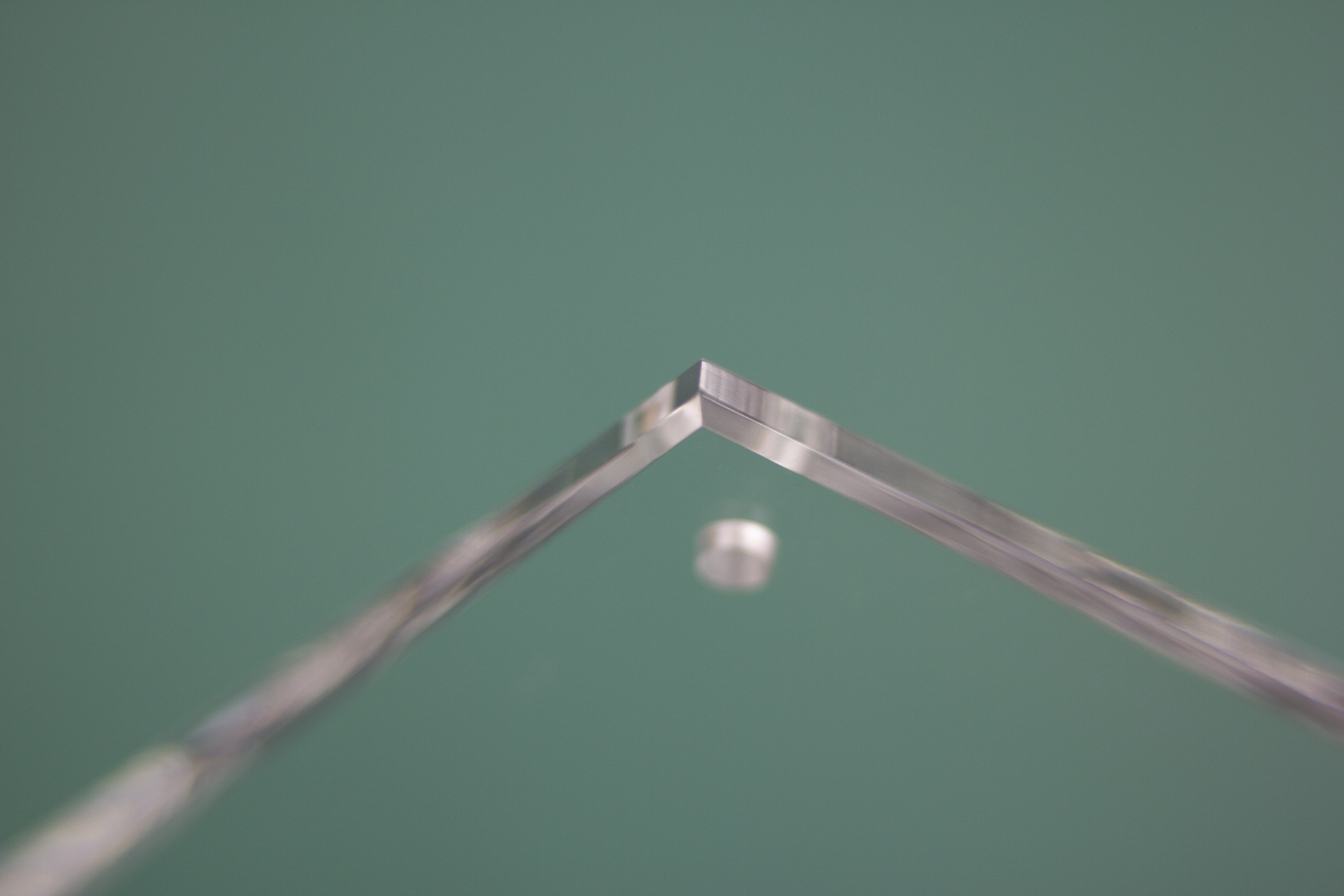

(1)加工後の断面仕上げ ― “切ると白くなる”理由

アクリル板は、出荷時に貼られた保護シートをそのままにして、切断や穴あけなどの加工を行うのが一般的です。

しかし、切断後の断面は、切削時に発生する摩擦熱や刃物の振動によって白く曇ったり(白化)微細な凹凸が生じたりします。

このような断面に光が当たると、表面で乱反射が起こり、透明感が失われてしまいます。

この「白く濁った断面」をガラスのような透明状態に戻すには、研磨による表面整形と光学的な平滑化が不可欠です。

特に、キャスト法で成形された厚板や自由形状パーツなどでは、断面が外観としてそのまま露出するため、端面の仕上げ研磨が製品の品質を大きく左右します。

(2)使用中の劣化と透明度の再生 ― 「リペア」としての研磨

アクリルは耐候性に優れていますが、長期使用により擦り傷・摩耗・白濁は避けられません。

展示パネル、水槽、看板、什器、アクリル家具などでは、清掃や紫外線、摩擦の影響で曇りやくすみが進行し、透明度が低下します。

新品への交換が最も確実な方法ですが、大型構造物や固定設置物では現実的ではありません。

そのため、現場で表層の劣化層を薄く削り、透明層を露出させることで透明感を再生する――これが「研磨によるリペア」です。

このようなリペアでは、多くの場合、対象物を移動できないため、現場対応型の研磨方法が中心となります。

一方、バフ研磨やSMAP研磨などの機械設備による研磨は、持ち運び可能な部品や、工場での再仕上げ・再加工工程での使用に限られます。

(3)アクリル成形を支える“金型”の研磨 ― 間接的な透明度への影響

この節で説明するのは、アクリル製品そのものではなく、キャスト法や射出成形法によりアクリルを成形する際に用いられる金型の研磨についてです。

アクリルは光学的な透明度が求められる素材であり、金型表面の鏡面度が成形品の透明度や表面品質を左右します。

そのため、アクリル成形において金型の仕上げ研磨は欠かせない工程です。

代表的な作業としては、次のようなものがあります。

・レンズやカバーなど、光学部品用金型の鏡面仕上げ研磨

・射出成形後に付着した樹脂や微細傷を除去するメンテナンス研磨

また、後述するSMAP研磨などの精密研磨技術は、金型分野では、成形品の光沢や転写性を左右する表面の微細凹凸を制御できる点が評価され、アクリルなど透明樹脂の成形精度を高める用途にも活用されています。

このように、アクリル研磨の領域では、アクリル製品そのものの表面を整える技術に加え、キャスト法や射出成形を支える金型の研磨技術も関係します。

いずれも目的は共通しており、

“光を正確に通すための面を整える”――それがアクリル研磨の本質といえます。

切削加工で作成したアクリルサンプル

アクリルの透明度を支える金型の鏡面仕上げについては、

「金型磨きとは?やり方・道具・注意点まで初心者にもわかりやすく解説」をご覧ください。

アクリルの研磨方法と手順

アクリルをどのように磨くか――それは、対象の大きさ・環境・目的によって大きく異なります。

展示什器や水槽のように「その場で磨く」必要があるものもあれば、

切削加工後の部品や光学カバーのように、高精度な工業研磨が求められるケースもあります。

この章では、現場で行う手磨きから、

バフ研磨やSMAP研磨などの機械設備による研磨技術まで、

アクリル研磨の代表的な方法と手順を体系的に紹介します。

現場・DIY向け ― 移動できないアクリルや小物を手で磨く技術

アクリル研磨というと工場設備での工程を想像しがちですが、実際には現場で磨かざるを得ないケースも少なくありません。

たとえば、水槽、什器、展示ケース、看板など――

設置後に動かせない大型構造物や、固定されたパネル面の修復では、バフ装置やSMAPのような機械設備を持ち込むことが難しい場合があります。

このような場面では、DIYのような手磨き技術が実務の現場でも活かされます。

“手磨き”といっても、実際には次のような携帯ツールを組み合わせて使う方法です。

・耐水ペーパーや研磨布:表層を均す基本手段。手当てまたは当て木を使用。

・ハンドグラインダー/電動ポリッシャー:曲面や広面を効率的に研磨。

・液状コンパウンドやアクリル専用研磨剤:最終仕上げで透明感を戻す。

特にDIY分野では、アクリサンデーに代表されるアクリル専用の研磨剤や光沢剤が広く使われています。

研磨力と透明度のバランスが取りやすく、家庭や小規模施工でも安全に扱えます。

この方法で得られるのは、“透明度の再生”や“美観の維持”レベルの仕上がりです。

一方で、光学用途や精密部品のように面粗さをμm単位で整える研磨は、やはり専用設備を使う工業研磨の領域になります。

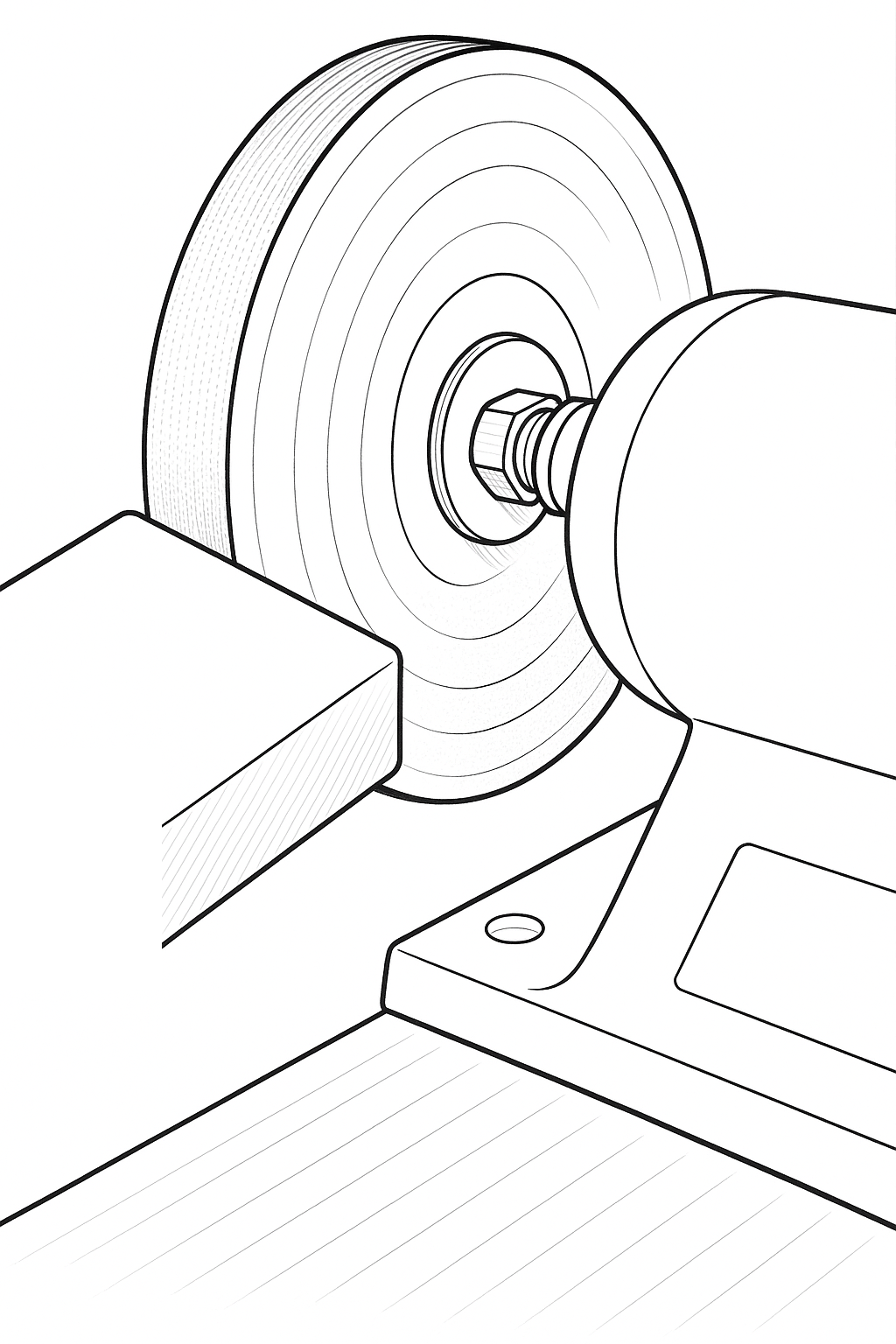

バフ研磨

アクリルの工業用途で広く採用されているのが、バフ研磨です。

布やフェルト製のバフホイールに油性の研磨材を含ませ、表面を滑らせるように磨いて光沢を出す方法で、アクリル特有の透明感を最大限に引き出せる仕上げ技術です。

バフ研磨

- 特徴と実際の運用

- バフ研磨の最大の特徴は、透明度の回復と光沢出しを同時に実現できる点にあります。

研磨剤に含まれる油分が摩擦熱をやわらげるため、アクリルにとって致命的な熱変形や白濁を防ぎながら、滑らかで均一な表面を作り出すことができます。

そのため、切削加工後の断面仕上げや、展示パネル・カバー類の最終光沢仕上げなど、美観性が重視される用途で広く用いられています。 - 技能と自動化

- 一方で、バフ研磨は職人の経験や感覚に依存する部分が大きいという課題があります。

バフの当て方、回転数、研磨剤の塗布量など、わずかな違いが仕上がりの透明度や均一性に大きく影響するため、熟練した技能が求められます。

この課題を補うため、治具化や自動化技術の導入が進み、一定の圧力・温度条件を制御して安定した品質を確保できるようになりました。

現在では、自動バフ研磨ラインによる連続処理も実用化されています。

バフ研磨は、アクリル仕上げにおける基本かつ本質的な技術です。

熟練した技能が必要ですが、近年は自動化ライン組込みも行われています。

バフ研磨の自動化ラインも、当社に一度ご相談ください。

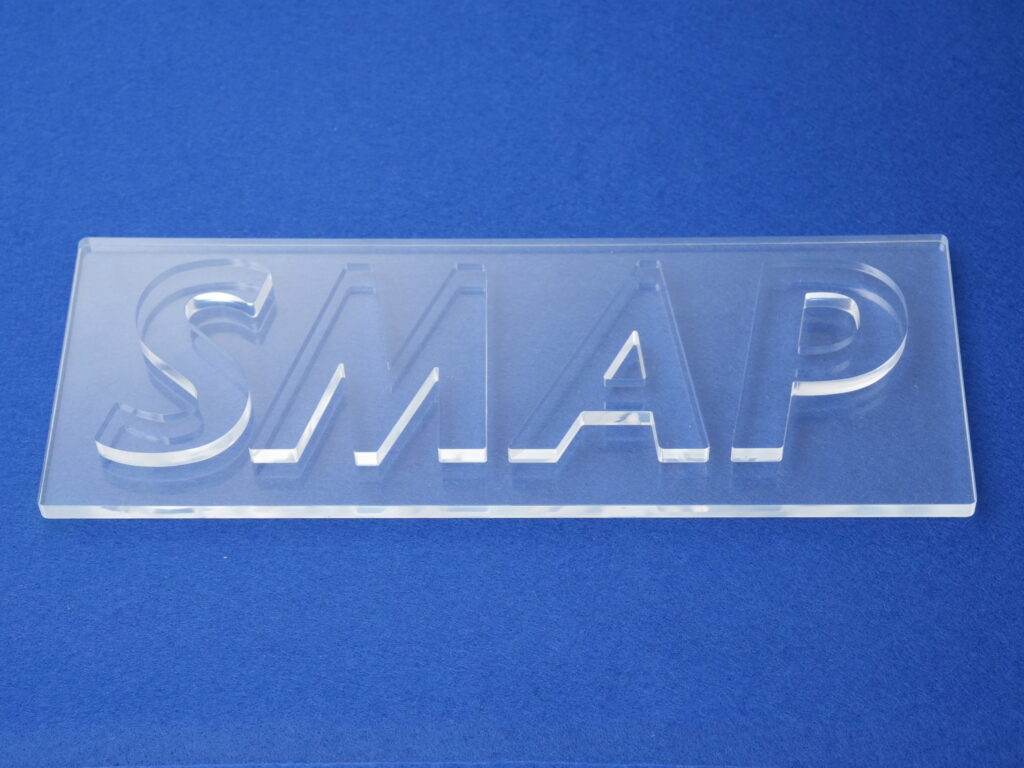

SMAP研磨

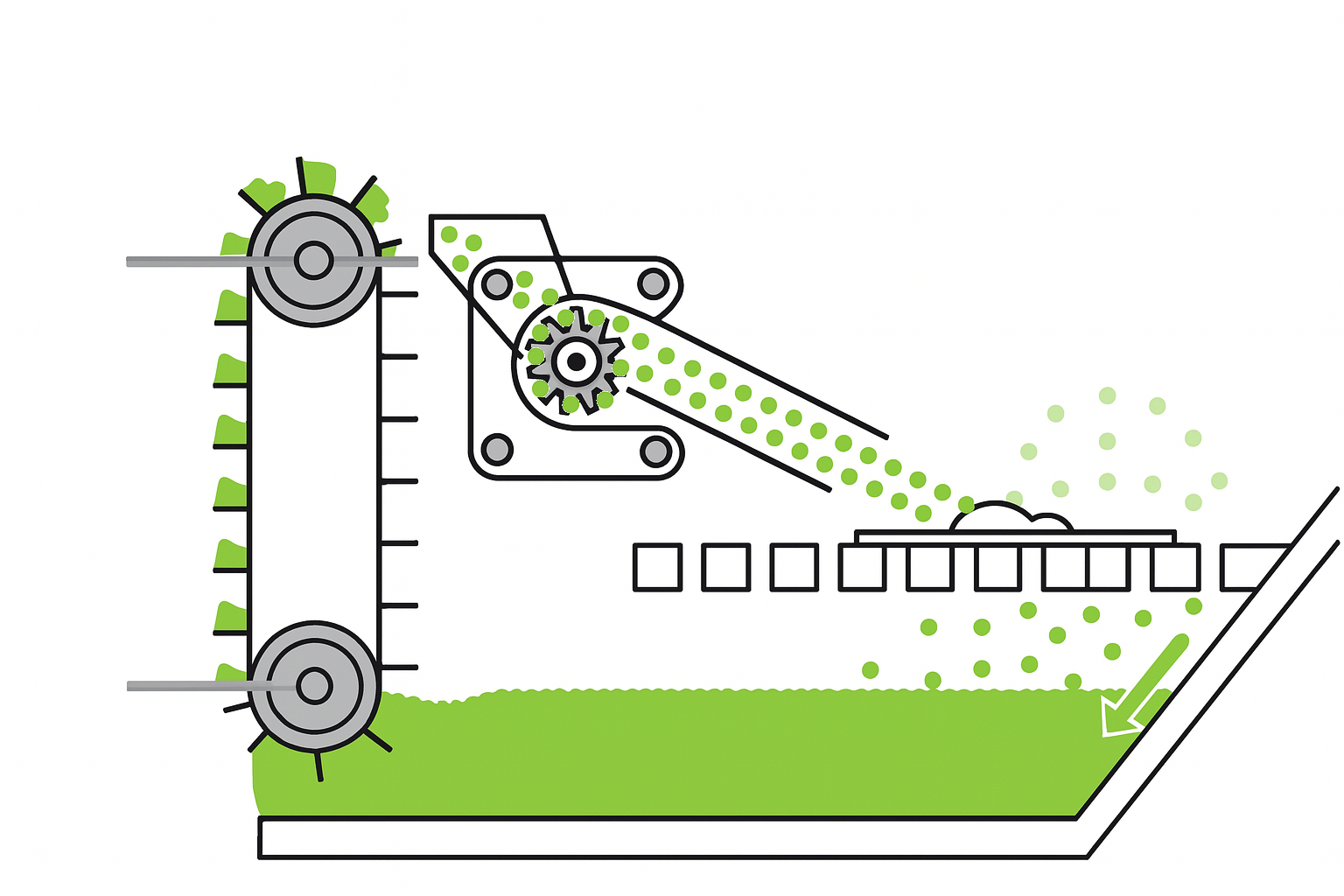

SMAP研磨は、微細なメディアをプロペラの回転でアクリル表面に投射し、均一な磨きを行う乾式研磨方式です。

バフ研磨では処理が難しい複雑形状や奥まった部位、微細な曲面にも追従できる点が特徴です。

SMAP研磨

- アクリルの相性と注意点

- SMAP研磨は、切削加工後のアクリル面を短時間で均一かつ平滑に整形できるため、透明仕上げ工程として高い効果を発揮します。

特に、バフでは磨き残しが生じやすい内側の曲面や狭部の処理に有効です。

さらに、SMAPは摩擦熱の発生を抑えやすい乾式研磨であるため、白濁や変形を起こさず透明度を維持できます。

熱影響を避けたい高精度な樹脂製品に適しています。 - 研磨工程での位置づけ

- SMAP研磨は、形状追従性と仕上げの均一性を両立できる精密仕上げ技術として位置づけられます。

金型の研磨では、鏡面仕上げの最終工程として微細な凹凸を除去し、成形品の光沢や転写性を高める目的で用いられます。

アクリル製品では、SMAPで表面を整えた後に光沢剤や極細コンパウンドで最終反射を調整することで、さらに高い光沢を得られます。

もっとも、用途によっては、SMAP単独による研磨で実用的な透明度を確保できるケースも少なくありません。

SMAP研磨は、従来の手磨きやバフ研磨では得にくかった透明度の均一性と形状再現性を両立できる、アクリル研磨における有効な手段のひとつです。

樹脂ブラスト

ブラスト研磨は、圧縮空気で微細な研磨材を吹き付け、表面を均す方法です。

アクリルでは、切削後のバリ取りや表層の微調整、マット仕上げ(梨地処理)などに用いられます。

光沢を出すバフ研磨とは異なり、光の拡散や下地形成を目的とした整面技術で、照明カバーや表示板など、反射を抑えたい用途に適しています。

ただし、圧力が高すぎると白濁や微細な荒れが生じるため、

低圧・微粒メディアで短時間処理することが重要です。

樹脂ブラストは、アクリルの仕上げ工程において、バリ取りや表層の微調整を行うための実用的な整面技術です。

アクリル研磨の品質安定のためのコツ

アクリル研磨は、表面をきれいにするだけではなく、仕上がりの均一性と再現性が求められます。

特に工業用途では、1つの製品だけでなく複数ロットを安定して同じ品質に揃えることが重要です。

- 熱管理

- ・低速・軽圧・冷却が基本です。摩擦熱はアクリル研磨における最大の敵です。

- ・加工時の温度が変形温度の90℃を超えると、白濁や変形のリスクが一気に高まるため注意が必要です。

- 治具化・作業の均一化

- ・手作業の場合は、当て木や治具を使用して圧力を一定に保ちます。

- ・バフ研磨では、治具や固定具を導入することで、角や端面のだれを防止します。

- ・自動化ラインでは、搬送速度と回転数を規格化することで再現性を確保します。

- 静電気対策

- ・手作業の場合は、当て木や治具を使用して圧力を一定に保ちます。

- ・アクリルは静電気を帯びやすく、微細な研磨粉が再付着して仕上がりを曇らせることがあります。

- ・帯電防止クリーナーや静電気防止剤を仕上げ時に使用すると効果的です。

- コンタミネーション(異物混入)対策

- ・樹脂ごとに研磨メディアやバフを分けて管理します。

- ・金属と共用すると研磨粉が混入し、外観不良や点傷を招くおそれがあります。

- ・クリーン度が求められる光学部品や医療機器では、ラインの分離と徹底した洗浄が必須です。

「品質安定」は、単に仕上げがきれいという次元ではなく、再現性と管理技術の領域に入ります。

工業現場では、この差が「製品クレームゼロ」に直結します。

アクリル研磨を成功させるための実践ポイント

アクリル研磨は、単に「傷を消す作業」ではなく、透明度を取り戻し、信頼性ある外観を確保する工程です。

- DIYでは、耐水ペーパーとコンパウンドを使って透明度を取り戻すことができます。

手間はかかりますが、丁寧に磨けば十分な仕上がりが得られます。 - 工業用途では、バフ研磨が基本技術であり、SMAP研磨を補完的に活用することで、奥まった箇所や複雑形状でも均一な仕上げが実現できます。

- 安定した品質を得るためには、熱管理・静電気対策・メディア分離といったプロセス管理が欠かせません。

- 限界(深傷や化学変性)を理解し、適材適所で手法を選ぶことが信頼性確保のポイントとなります。

研磨は「技能」だけでなく「管理技術」で成果が変わります。

用途・数量・仕上げレベルを整理し、最適な研磨方法を選ぶことが成功への第一歩です。

研磨加工に関するお悩みは東洋研磨材工業にご相談下さい

東洋研磨材工業は研磨機・研磨材の総合商社です。本社1階にテクニカルセンターを備え、最適な研磨方法のご提案、材質・用途に合わせた研磨材の選定、更には鏡面研磨機SMAPを始めとした研磨機の販売などを行っています。

研磨加工に関するお悩みは是非一度、東洋研磨材工業にご相談下さい。