研磨材と研磨剤の基本と選び方|研磨の目的に応じた使い方や特徴を解説

投稿日: 2025-11-17

研磨材・研磨剤とは

製品の表面仕上げでは、どのような材料を用いて磨くかが品質を大きく左右します。

同じ研磨でも、選ぶ材料や方法によって光沢の深み、透明度、平滑性、耐久性は大きく変わります。

そこで使われるのが研磨“材”と研磨“剤”です。

ただし、この2つの呼び方には明確な定義があるわけではありません。

学術分野や業界によって使い方が異なり、同じ素材でも“研磨材“と呼ばれることもあれば“研磨剤“と表現されることもあります。

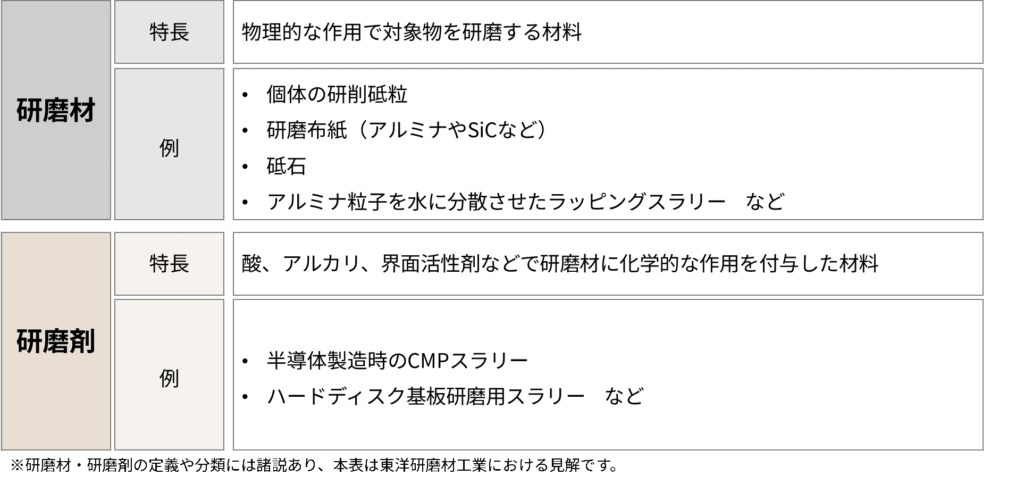

東洋研磨材工業では、現場での理解や用途の違いを踏まえ、次のように区別しています。

“研磨材“は、物理的な作用によって対象物を削ったり磨いたりする材料です。

砥粒そのものや、それを紙や布の表面に接着・固定した研磨布紙、固形の砥石などが挙げられます。

また、砥粒を単純に液中に分散させただけのラッピングスラリーも研磨材に含まれます。

一方、“研磨剤“は、研磨材に化学的な作用を付与した材料を指します。

酸やアルカリ、酸化剤、界面活性剤などを組み合わせることで、物理的な研磨作用に加えて化学的な効果を得られるように調整します。

たとえば、半導体製造工程で使われるCMPスラリー(※1)や、ハードディスク基板用スラリーなどが挙げられます。

(※1):CMP(Chemical Mechanical Polishing: 化学機械研磨)スラリー(泥状液体)

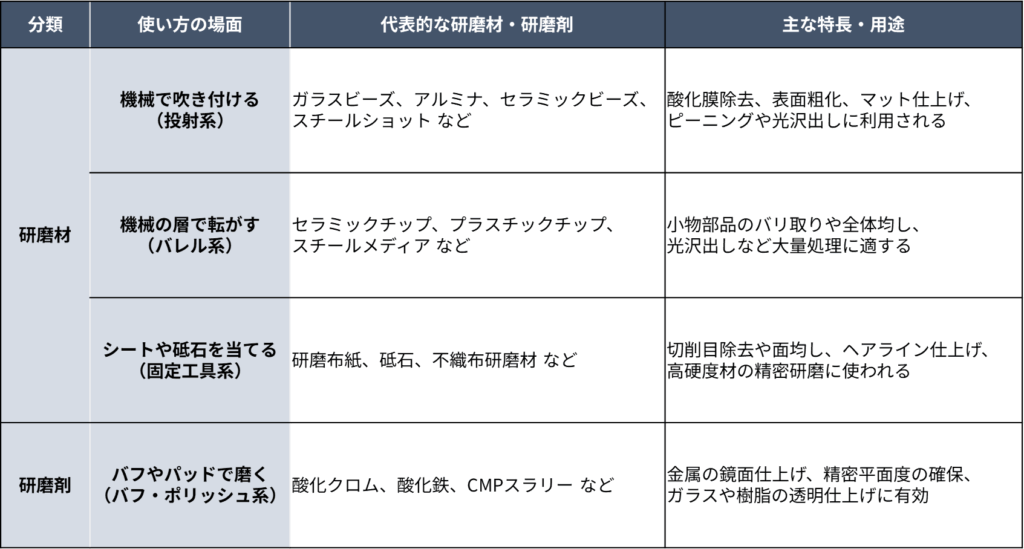

研磨材と研磨剤の形態別分類

研磨材や研磨剤は、使われる形や方法によって研磨の仕方や仕上がりが変わります。

ここでは、それらの代表的な形態を3つに分けて紹介します。

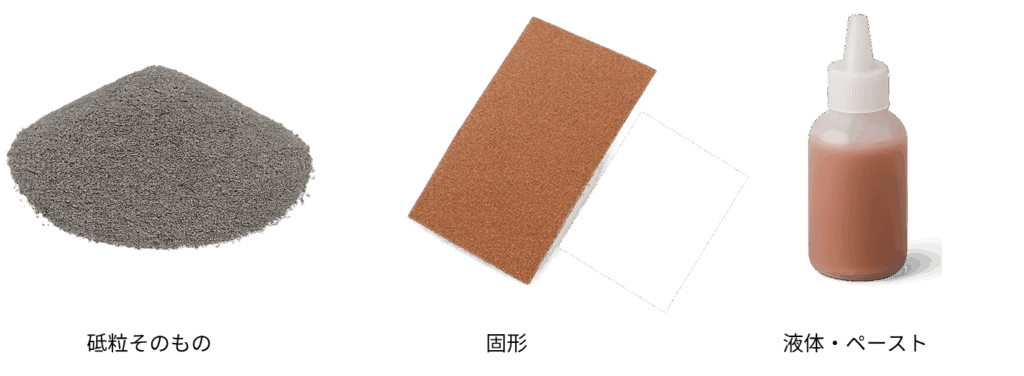

粒子そのもの(砥粒)

最も基本的な形が、砥粒(とりゅう)です。

アルミナ(Al₂O₃)や炭化ケイ素(SiC)、ダイヤモンドなどが代表的で、物理的な摩擦・切削作用によって表面を削ります。

単体で用いられることもありますが、多くの場合、液体や気体などの媒体中に分散させて使用します。

また、この砥粒を基礎として、後述する砥石や研磨布紙などの形態が作られます。

固形化された形態

砥粒を紙・布・樹脂・金属などに固定したものがこの分類に含まれます。

代表的なものに、研磨布紙(サンドペーパー)、不織布研磨材、砥石などがあります。

これらは用途に応じて形状や粒度を変えられ、切削・整面・仕上げなど幅広い工程に対応します。

また、研磨材を樹脂やゴムで固めた弾性砥石なども含まれます。

研磨作業においては、最も扱いやすく汎用性の高い形態です。

液体化・ペースト化された形態

液体またはペースト状に砥粒を分散させたものは、ラッピングスラリーやコンパウンドと呼ばれます。

これらは、砥粒を液中に安定的に分散させることで、均一な研磨を実現します。

さらに、酸・アルカリ・界面活性剤などを添加することで、化学的作用を組み合わせた研磨剤として機能します。

半導体ウェハやガラス、金属部品の最終仕上げなど、微細で均一な表面品質が求められる工程で多用されます。

なお、研磨の分野では、メディア(media)という言葉が使われます。

メディアとは、研磨作用を生み出す際に砥粒を含む、あるいは砥粒を支える材料や媒体の総称です。

たとえば、バレル研磨で用いられるセラミックメディアやプラスチックメディアは、砥粒を混合して成形した研磨材(研磨石)そのものを指します。

一方、ラッピングやCMPのように砥粒を液体に分散させて使う場合には、その液体(水やオイルなど)自体がメディアとして砥粒を搬送し、研磨作用を助けます。

つまり、メディアとは、砥粒を保持・分散・搬送して研磨効果を伝える役割を持つものであり、形態や工程によって「研磨材と研磨剤そのもの」でもあり「その媒体」でもある概念です。

研磨材と研磨剤が使われる場面

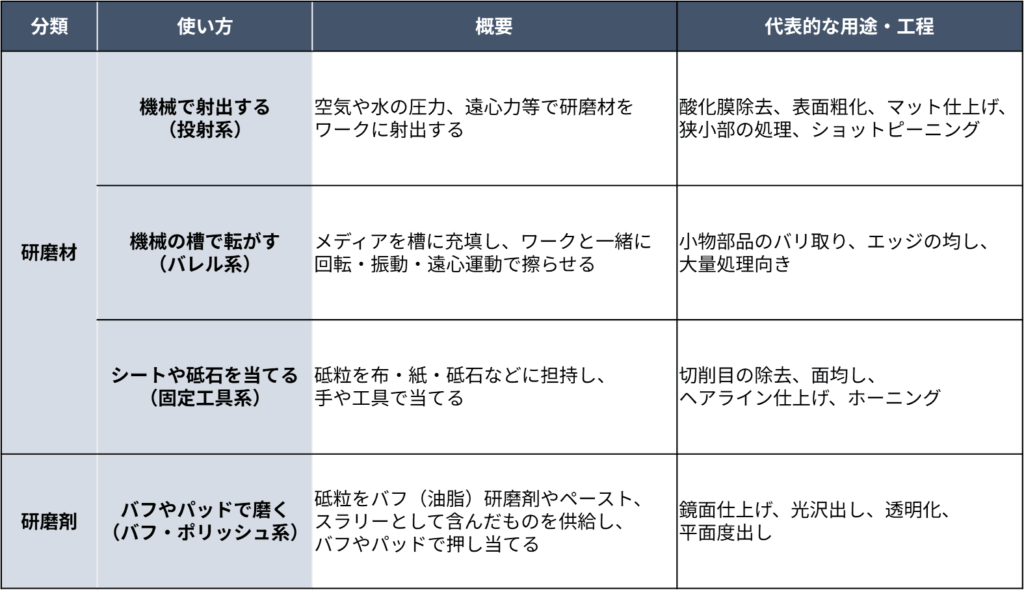

研磨材や研磨剤は研磨方法によって製品の仕上がりや見た目が大きく変わります。

本章では、現場で使われる4つの代表的な研磨方法を取り上げ、それぞれの特徴と適した用途を解説します。

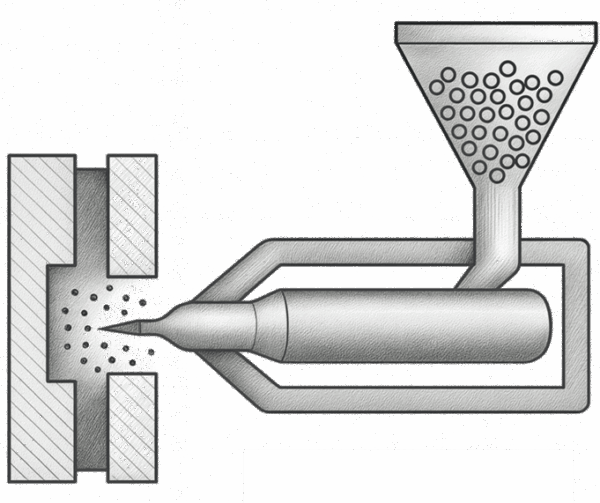

機械で射出する(投射系)

圧縮空気や水流のほか、ホイールの回転による遠心力を利用して研磨材を射出する方式です。

表面全体を均一に処理できるのが特徴で、酸化膜の除去、表面粗化、マット仕上げなど幅広い工程に用いられます。

特にショットピーニングでは、金属表面に微小な圧縮応力を与えて疲労強度を向上させることが可能です。

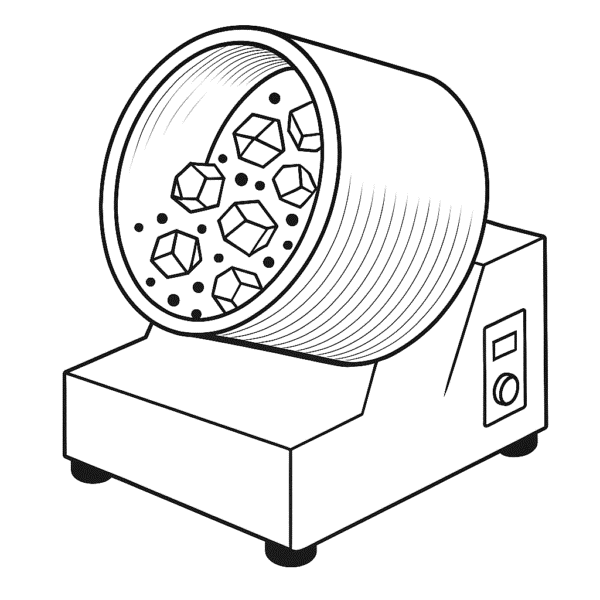

機械の層で転がす(バレル系)

バレル研磨では、研磨メディアを槽に入れ、ワークと一緒に回転・振動させて擦り合わせます。

大量の小物部品を一括処理できるため、ネジ・ボルト・金具などのバリ取りやエッジの均しに適しています。

コンパウンドなどの添加剤(助剤)を併用することで、洗浄や光沢出しを同時に行えるのも特徴です。

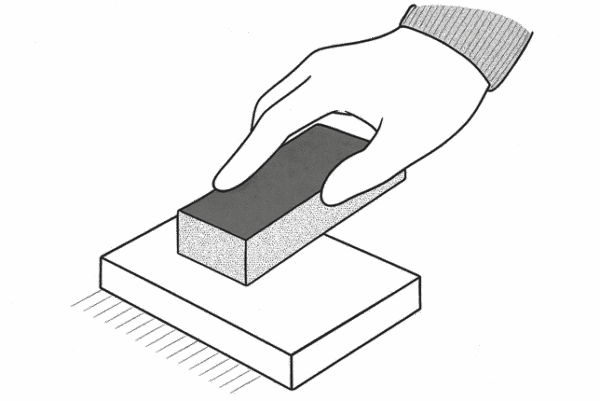

シートや砥石を当てる(固定工具系)

研磨布紙や砥石などに砥粒を担持させ、直接対象物に当てて磨く方法です。

細かな作業に向いており、切削痕の除去や面均し、装飾的なヘアライン仕上げなどで広く用いられます。

また、ホーニングのように、砥石を回転させて内面を精密に仕上げる加工も、この方法の応用例といえます。

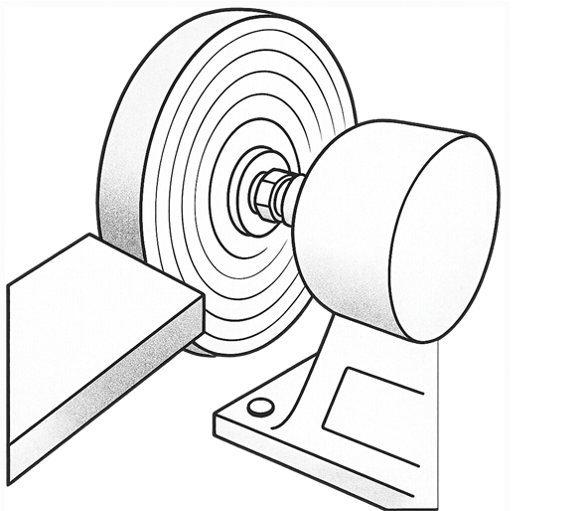

バフやパッドで磨く(バフ・ポリッシュ系)

最終仕上げ工程でよく用いられる方式です。

バフやパッドに付与するバフ(油脂)研磨剤やペースト、スラリーなどが仕上げ品質を左右します。

アルミナや酸化クロムを含んだペーストを使えば金属の鏡面仕上げ、酸化セリウムを用いればガラスや樹脂の透明仕上げなど、求める仕上がりに応じて調整が可能です。

研磨材と研磨剤の代表的な種類と特徴

研磨に使用される材料は、使い方によってその種類や特性が大きく異なります。

ここでは、前章で紹介した4つの場面(投射系・バレル系・固定工具系・バフ/ポリッシュ系)に沿って、代表的な研磨材・研磨剤とその特徴を整理します。

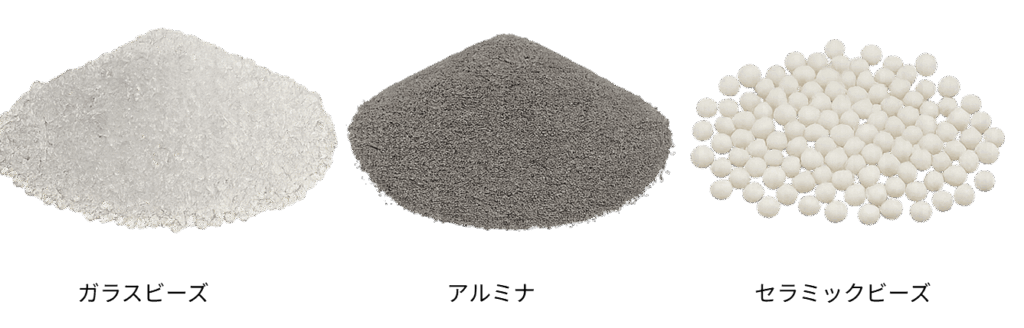

投射系で用いられる研磨材

投射系は、空気や水の圧力、遠心力などを利用して研磨材をワーク表面に高速で射出する方法です。

酸化膜除去、表面粗化、マット仕上げなどの用途で広く使われ、さらにショットピーニングでは金属表面を強化して疲労強度を高める効果も期待できます。

代表的な研磨材には、ガラスビーズ、アルミナ、セラミックビーズ、スチールショット、プラスチックメディアがあります。

比較的短時間で均一な処理が可能で、狭小部の処理や装飾仕上げにも適しています。

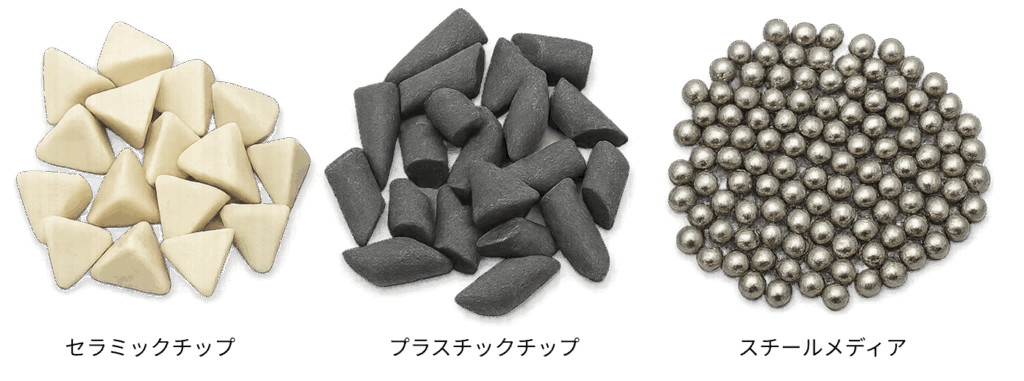

バレル系で用いられる研磨材

バレル研磨は、メディアを槽に入れ、ワークとともに回転・振動・遠心運動させることで研磨する方法です。

小物部品のバリ取り、エッジの均し、光沢出しなどに適しており、特に大量処理に向いています。

代表的な研磨材には、セラミックチップ、プラスチックチップ、スチールメディアなどが用いられ、仕上げの粗さや加工スピードに応じて選択されます。

一度に多くのワークを処理できるため、コスト効率が高いのも大きな利点です。

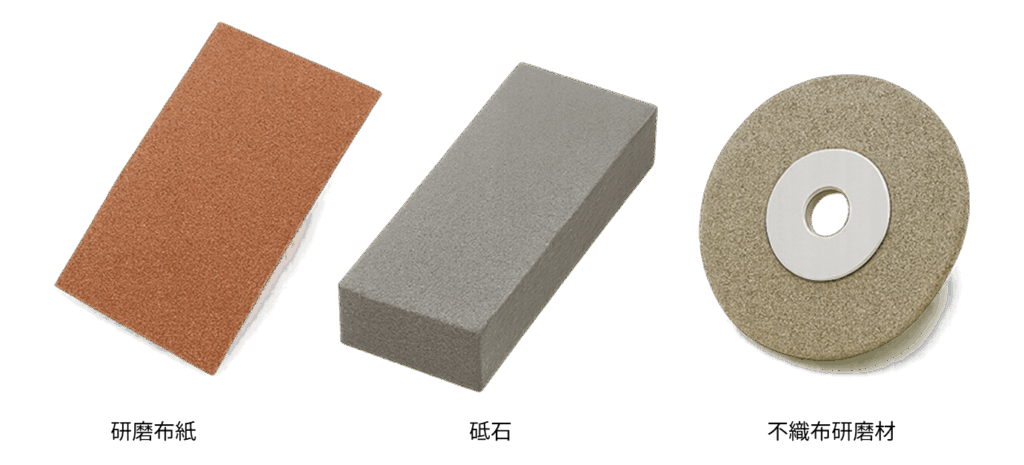

固定工具系で用いられる研磨材

固定工具系は、砥粒を布や紙、砥石に担持させ、手や工具を使って直接ワークに当てる方法です。

切削目の除去、面均し、ヘアライン仕上げなど、外観仕上げから精密研磨まで幅広く活用されます。

代表的な研磨材は、研磨布紙(アルミナやSiCなど)、砥石、研磨フィルム、不織布研磨材、ダイヤモンド工具などがあります。

とくに高硬度材や精密加工が求められる分野では不可欠であり、作業者の技量が品質に直結する場面も多いです。

バフ・ポリッシュ系で用いられる研磨剤

バフやパッドに研磨剤を塗布・供給して表面を磨き上げる方法で、鏡面仕上げや最終仕上げに欠かせません。

研磨剤には、酸化クロム、酸化鉄、酸化セリウム、ダイヤペーストなどが使われ、化学的な作用を組み合わせることで光沢出し、透明化、平面度の確保を実現します。

金属の鏡面仕上げに加え、ガラスや樹脂の透明仕上げ、電子部品や光学部品の精密研磨など、要求精度の高い工程で多用されます。

研磨材と研磨剤の選び方

仕上げの品質を高めるためには、研磨目的に合わせて適切な研磨材や研磨剤を選定し、使い分けることが重要です。

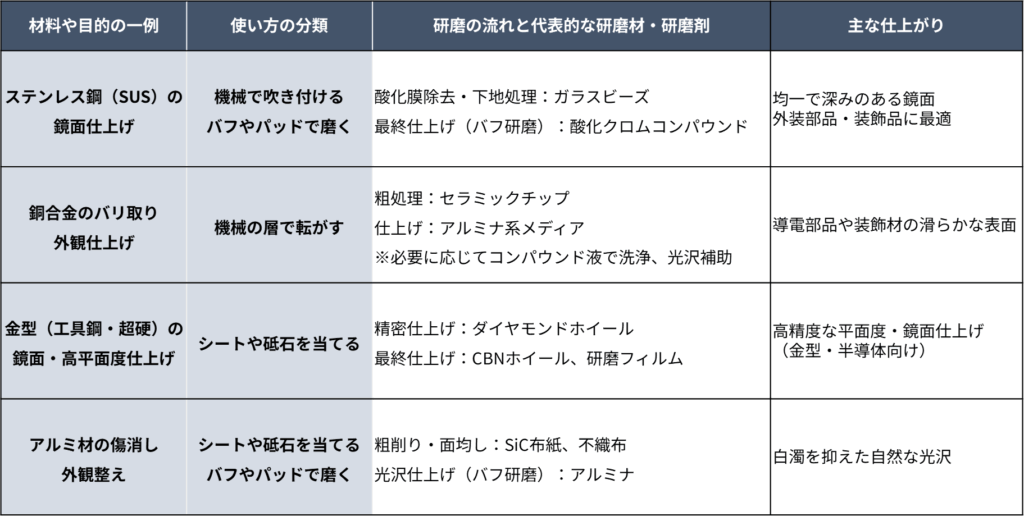

ここでは、実際の加工現場でよく見られるケースを取り上げ、その目的に沿った工程と研磨材や研磨剤の組み合わせをご紹介します。

ステンレス鋼(SUS)の鏡面仕上げ

SUSの外装部品や装飾品などでは、均一で深い光沢を持つ鏡面が求められます。

まず投射系の研磨材で酸化膜や微細な凹凸を均一化し、下地を整えることがポイントです。

そのうえでバフを用い、酸化クロムコンパウンドなどの研磨剤で仕上げることで、安定した美しい鏡面を実現できます。

ステンレスの研磨に関しては、「ステンレス研磨ガイド|用途・工程・鏡面仕上げまでわかる!」の記事で詳しく解説していますので、ご参照ください。

銅合金のバリ取り外観仕上げ

導電部品や装飾材などの銅合金では、エッジのバリを除去しつつ、なめらかな外観を整えることが重要です。

この場合はバレル研磨が有効で、まずセラミックチップで粗処理を行い、その後アルミナ系メディアで仕上げを行います。

必要に応じてコンパウンドなどの添加剤(助剤)を併用することで、光沢と均一性をさらに高めることが可能です。

金型(工具鋼・超硬)の鏡面・高平面度仕上げ

工具鋼や超硬合金で作られた金型は、形状精度を保ちながら鏡面や平面度を高める必要があります。

固定工具系のアプローチが適しており、ダイヤモンドホイールやフィルムを用いた精密仕上げで形状を追い込み、さらにCBNホイールや超微粒研磨フィルムで最終仕上げを行います。

必要に応じてバフと酸化クロムやダイヤモンドペーストを短時間で用いれば、外観の艶も付加できます。

アルミ材の傷消し外観整え

アルミ材では、加工時の傷や発熱による白濁が課題になります。

まずはSiC布紙や不織布といった固定工具系の研磨材で表面の傷を均一に整えます。

その後、バフとアルミナ系の研磨剤を組み合わせることで、金属特有の自然な光沢を再現できます。

圧力や温度を適切に管理することで、仕上がりの安定性も確保できます。

アルミ研磨の基本や最新の仕上げ技術については「アルミ研磨ガイド|基礎知識から鏡面仕上げの最新技術まで解説」をご参照ください。

研磨加工に関するお悩みは東洋研磨材工業にご相談下さい

東洋研磨材工業は研磨機・研磨材の総合商社です。

本社1階にテクニカルセンターを備え、最適な研磨手法のご提案、材質・用途に合った研磨材の選定、更には鏡面ショットマシンSMAPを始めとした研磨機の販売などを行っています。

研磨加工に関するお悩みは是非一度、東洋研磨材工業にご相談下さい。